Не нашли что искали? Спросите у нас! Имеем архивы на 140 ТБ. У нас есть все современные проекты повторного применения и проекты ремонта советских типовых зданий. Пишите нам: info@proekt.sx

Проект котельной 1,02 МВт

Площадь помещения котельной, м2: 69,1

Строительный объем помещения котельной, м3: 253

Этажность здания, эт.: 5

Протяженность инженерных сетей, в том числе: п.м.: 512

Тепловые сети, п.м.: 195

Сети водоснабжения, п.м.: 98

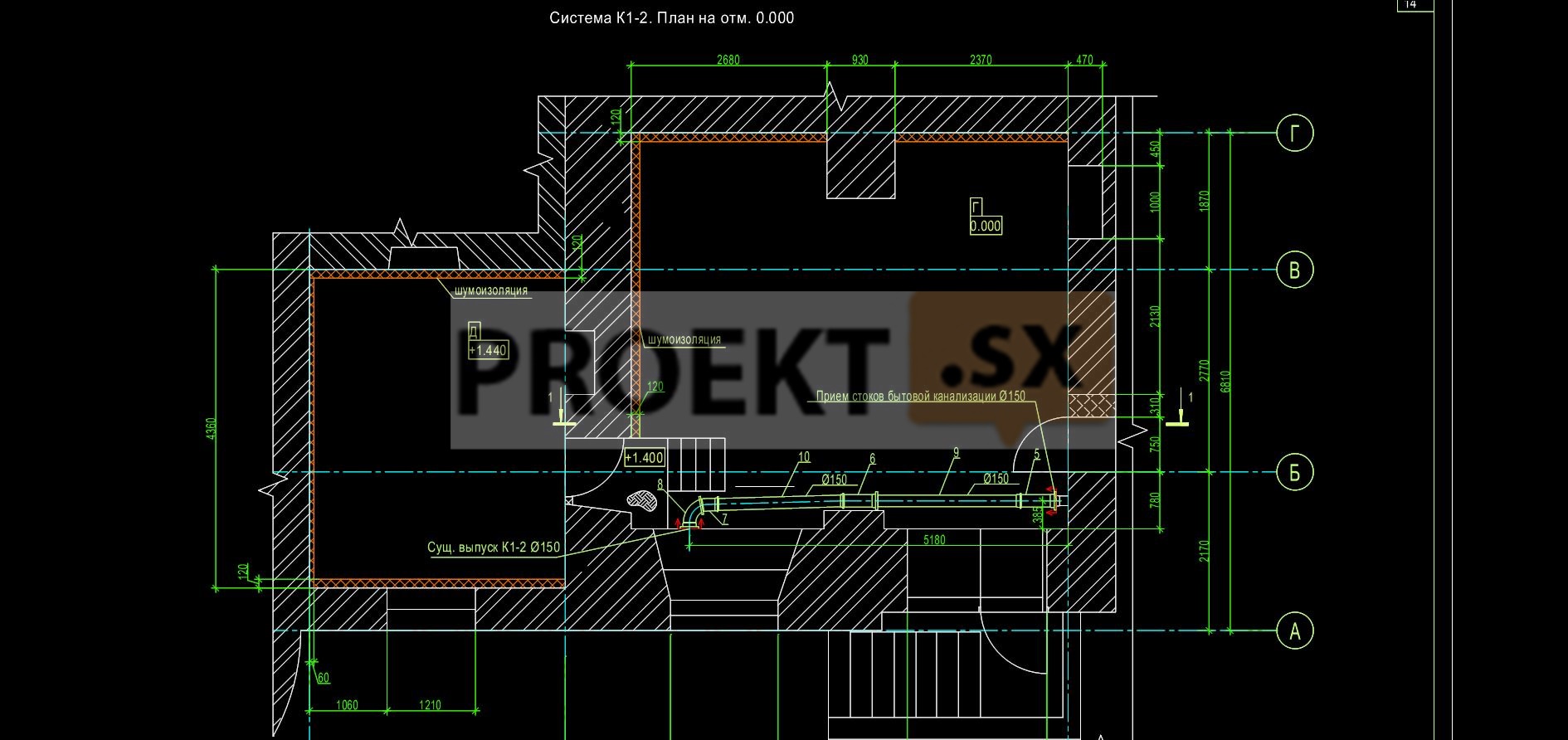

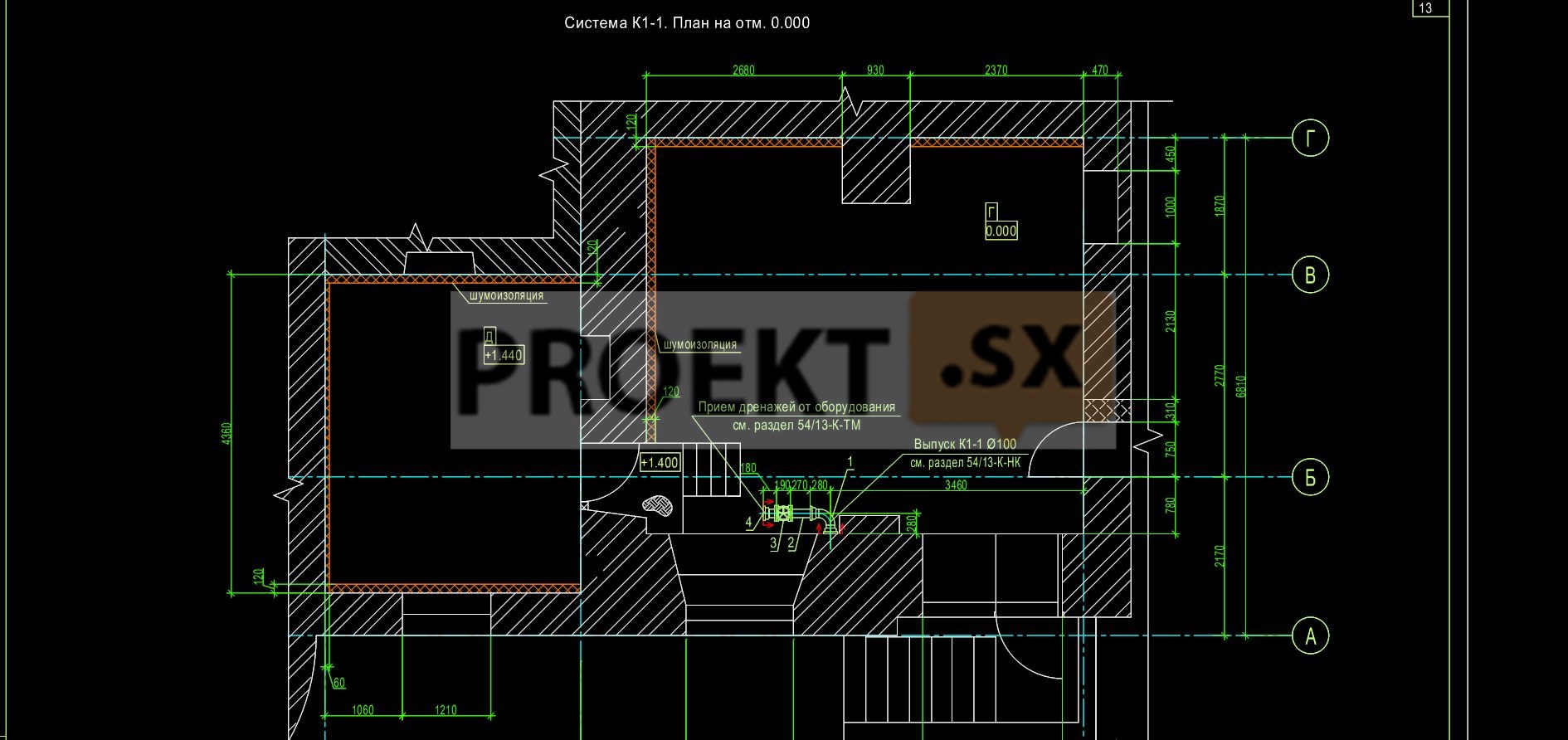

Сети водоотведения, п.м.: 7

Сети электроснабжения, п.м.: 146

Сети газоснабжения, п.м.: 16

Сети связи, п.м.: 50

Сведения о функциональном назначении объекта реконструкции. Целью проектирования является разработка проектной документации техперевооружаемой котельной с внешними инженерными сетями для реконструкции системы теплоснабжения, улучшения качества и надежности теплоснабжения зданий и сооружений. Основные технические данные объекта: Тепловая мощность технически перевооружаемой котельной – 1,02 МВт (0,877 Гкал/ч); Устанавливаемые котлы: Logano GE515 – 510 кВт – 2 шт., Основное топливо – природный газ по ГОСТ 5542-87. Годовая потребность в топливе - 291,894 тыс.нм3. Теплоноситель – вода, температурный график системы отопления 95/70оС. Система теплоснабжения – трехконтурная четырехтрубная. Категория потребителей тепла по надежности теплоснабжения и отпуску теплоты – вторая. В ходе технического перевооружения котельной предполагается: Демонтаж существующего котельного оборудования; Демонтаж существующих наружных сетей теплоснабжения; Демонтаж существующей дымовой трубы котельной; Установка и монтаж нового котельного оборудования; Возведение дымовых труб; Прокладка новых участков наружных сетей взамен демонтируемых.

Конструктивная часть. Встроенная газовая котельная. Здание встроенной газовой котельной – сложное в плане, шестиэтажное, с подвалом и чердаком. Здание построено до середины XVIII века, сведения о проводившихся капитальных ремонтах здания не сохранились. Конструктивная схема обследуемого здания – стеновая с несущими продольными и поперечными стенами. Жесткость и пространственная устойчивость обеспечивается совместной работой продольных и поперечных стен, а также балками междуэтажных перекрытий. Характеристика конструктивных элементов здания: Фундамент под стены – ленточный бутовый; Стены – кирпичные, деревянные; Перекрытия – металлические балки перекрытия с бетонным межбалочным заполнением, деревянные; Кровля – двускатная, из кровельного железа; Полы – бетонные, с плиточным покрытием. Дымовая труба представляет собой пространственную решетчатую, трехгранную в плане конструкцию с расположенными вдоль граней на консольных выносных площадках двумя газоотводящими стволами – 2хØ250 мм из нержавеющей стали толщиной 1,5 мм. Трехгранная несущая башня представляет собой прямую призму с размером грани - 500 мм. Узлы опирания газоотводящих стволов, в местах передачи горизонтальных нагрузок, обеспечивают свободу взаимных температурных перемещений стволов и башни. Пояса и раскосы несущей башни запроектированы из электросварных труб. Распорки и балки площадок башни - из стального горячекатаного проката. Для компенсации ветровой нагрузки верхняя треть дымовой трубы крепится растяжками к зданию котельной. Стволы теплоизолируются утеплителем фирмы ROCKWOLL марки WIRED MAT толщиной 100 мм с последующим оборачиванием тонколистовой оцинкованной сталью толщиной 0,55 мм. Несущая башня запроектирована из 3-х пространственных блоков заводской готовности. Консольные площадки представляют собой щиты заводской готовности.

Объемно-планировочные решения котельной. Встроенная автоматизированная котельная расположена здания в двух помещениях: котельный зал - в цокольном этаже в осях А-Г/2-3 (размеры помещения – 5,86х5,3 м, высота 4,14 м), насосная - на первом этаже в осях А-В/1-2 (размеры помещения – 3,44х4,12 м, высота от 3,0 м). Из котельной предусмотрен выход непосредственно наружу на внутридворовую территорию. К зданию обеспечен подъезд автомобильной техники по дороге с асфальтовым покрытием. Класс сооружения – II; Степень огнестойкости котельной – I; Район ветровой нагрузки по СП 20.13330.2011 – II; Район снеговой нагрузки по СП 20.13330.2011 – III; Площадь котельного зала – 30,1 м2; площадь насосной – 14,17 м2; Объем котельного зала – 124,6 м3, насосной – 42,5 м3; Категория помещения котельной по пожарной и взрывопожарной опасности – «Г», насосной – «Д». За относительную отметку 0,000 принята отметка чистого пола котельной, соответствующая абсолютной отметке +1,760 м в Балтийской системе высот.

Основное оборудование. К установке приняты котлы Buderus Logano GE515 – 2шт, оборудованные комбинированными двухступенчатыми горелками GKP-80Н фирмы «Oilon». Все габаритные размеры котлоагрегатов приняты на основании чертежей выданных заводом-изготовителем котлов. Подбор котлоагрегатов произведен с учетом нагрузок на отопление, вентиляцию и ГВС, нагрузок на собственные нужды и потерь тепла в тепловых сетях при максимальном зимнем режиме работы котельной. Buderus Logano GE615 — чугунные низкотемпературные отопительные котлы для работы на дизельном топливе или газе с плавным регулированием котловой воды. Котлы предназначены для производства теплофикационной горячей воды с максимальной температурой 115°С при допустимом рабочем давлении 0,6 МПа. Номинальная теплопроизводительность котла марки Buderus Logano GE515 - 510 кВт. Избыточное рабочее давление теплоносителя в котле – 3,5 бар, рабочая температура – 110 ˚С. КПД 92%.

Технические характеристики котлов. Номинальная теплопроизводительность кВт 510; Тепловая мощность сжигания кВт 547,8; Температура дымовых газов ºС 174; Массовый поток дымовых газов (для газа) кг/с 0,233; Содержание СО2 (для газа) % 10; Необходимый напор (тяга) Па 0; Сопротивление газоотводящего тракта мбар 3,1; Допустимая температура подающей линии ºС 115; Допустимое избыточное рабочее давление бар 6; Объем газа л 745; Объем воды л 438; Вес, нетто кг 2060; Котлы поставляются на объект отдельными секциями. Монтаж ведется в строгом соответствии с инструкцией завода изготовителя.

Компоновочные решения. Техперевооружаемая котельная проектируется в существующем здании. Котельная имеет два помещения: котельный зал и насосную. Для удобства доставки и вноса в помещение котельного зала котлоагрегаты поставляются отдельными секциями. Компоновка котельной разработана с применением комплектных блоков заводского изготовления, состоящих из пластинчатых теплообменников, насосов и регулирующих устройств. Все импортные материалы и оборудование сертифицированы для применения на территории России. Применение блоков оборудования позволяет повысить степень индустриализации монтажных работ и сократить сроки строительства. В здании котельной производится замена полов с устройством фундаментов под основное оборудование. Основанием насосного и теплообменного оборудования является рама, изготовленная из типовых металлических элементов, закрепленная к фундаменту здания котельной анкерным креплением. Котлы располагаются в центральной части котельного зала на отметке +0,100м относительно чистого пола котельной. В верхней правой части (по плану) помещения котельного зала в осях «Г – В» расположено оборудование расширительной линии: промежуточная емкость настенного исполнения и мембранные баки (друг над другом). В верхней левой части (по плану) помещения котельного зала расположены емкостной накопитель горячей воды и насосы контура ГВС. Слева от котлов между осями Б и В предусматривается устройство газоходов для отвода продуктов сгорания. Справа от входа в котельную по оси «3» располагается зона учета параметров теплоносителя контура ГВС и вывод тепловых сетей к потребителю. В помещении насосной размещены: между осями Б и В на отметке +1,600м блоки сетевых насосов, а также зона учета параметров теплоносителя сетевого контура; блоки повысительных насосов на отметке + 1,560м по оси «2» (в правом нижнем углу по плану), а также настенный расширительный бак Reflex DE; теплообменное оборудование сетевого контура, система ХВО, а также зона подачи и учета исходной воды между осями А и Б. Котельный зал по размещаемому производству относится к категории «Г», насосная – «Д». Степень огнестойкости котельной - I. Помещение котельной имеет один самостоятельный выход.

Тепловая схема. Присоединение систем теплоснабжения осуществляется по закрытой независимой 2-х трубной схеме через теплообменные аппараты, рассчитанные на покрытие тепловой мощности в режиме самого холодного месяца – каждый. Присоединение системы ГВС осуществляется через теплообменные аппараты, по 2-х трубной системе с циркуляционным трубопроводом. Водогрейными котлами осуществляется нагрев теплоносителя до 110 ˚С, который поступает к сетевым теплообменникам (2х597кВт), теплообменникам ГВС (2х145 кВт) и на собственные нужды котельной. Для поддержания необходимой температуры обратной воды в котловом контуре применяются трехходовые клапаны «Sauter», установленные на обратном трубопроводе, на вводе в каждый котлоагрегат. Циркуляцию котлового (первичного) контура обеспечивают два насоса Wilo IL 50/160-0,75/4. Каждый насос прокачивает теплоноситель через соответствующий котел, что обеспечивает оптимальный гидравлический режим контура. Циркуляцию сетевого (вторичного) контура обеспечивают два (один рабочий, один резервный) насоса Wilo IL 80/130-5,5/2, оснащенные системой ЧРП для поддержания необходимых значений давления в прямом трубопроводе. Напор сетевых насосов получен исходя из гидравлического расчета тепловой сети. Для поддержания давления в котловом, сетевом и контуре ГВС предусматривается блок из двух (один рабочий, один резервный) повысительных насосов Wilo MVI 406/PN25 3~, установленных после узла ввода исходной воды. Для предотвращения частого включения и отключения котлов в летний режим в контуре ГВС применяется емкостный накопитель горячей воды Reflex LS, объемом 2000л, оснащенный запорной арматурой, КИП и титановым анодом, который обеспечивает длительную защиту от коррозии и не требует обслуживания. Между теплообменными аппаратами и баком предусматривается насос Wilo TOP-Z 25/6 3~, для обеспечения постоянства температуры теплоносителя в баке. Циркуляцию контура ГВС обеспечивает насос Wilo TOP-Z 25/6 3~. В схеме предусмотрено качественное регулирование температуры сетевой воды в прямом трубопроводе по температуре наружного воздуха и поддержание температуры в подающем трубопроводе ГВС с помощью трехходовых клапанов «Sauter», установленных на обратном трубопроводе перед теплообменниками. Для компенсации теплового расширения теплоносителя в котловом контуре предусматриваются два мембранных расширительных бака Reflex NG 50, объемом 50л каждый, и предварительная емкость Reflex V 20, объемом 20л. Тактирование частоты включения повысительных насосов на линии подпитки обеспечивается настенным мембранным баком для систем водоснабжения Reflex DE, V=33л. Трубы приняты стальные электросварные по ГОСТ 10704-91, стальные водогазопроводные по ГОСТ 3262-75 и нержавеющие марки 08Х18Н10 (AISI 304). На трубопроводах предусмотрено устройство штуцеров с автоматическими воздухоотводчиками для выпуска воздуха в высших точках всех трубопроводов и арматура для спуска воды в низших точках трубопроводов. Промывка системы – из сети водопровода. Сброс дренажных вод предусматривается в промежуточный колодец (см.раздел 54/13-К-НК).

Установка водоочистки. Система водоподготовки разработана для котельной с водогрейными котлами, для нужд подпитки котлового контура, сетевого контура и контура ГВС. Исходные данные: 1. Источник водоснабжения - городской водопровод; 2. Режим работы непрерывный, прямоточный; 3. Качество исходной воды соответствует результату анализа исходной воды.