¿No encontraste lo que buscabas? ¡Preguntanos! Disponemos de archivos de 140 TB. Disponemos de todos los proyectos modernos de reutilización y renovación de edificios estándar soviéticos. Escríbenos: info@proekt.sx

Proyecto de autolavado de autos para 6 estaciones

Indicadores técnicos y económicos

Área de construcción, m2: 254,1

Superficie de paso, m2: 49

Superficie de acera, m2: -

Área de diseño, m2: 303,10

Superficie de paso, m2: 84

Área de mejora, m2: 84

Costo estimado del trabajo: 1872 mil rublos.

Costo estimado de materiales y equipos: 2493 mil rublos.

Costo final estimado: 4365 mil rublos.

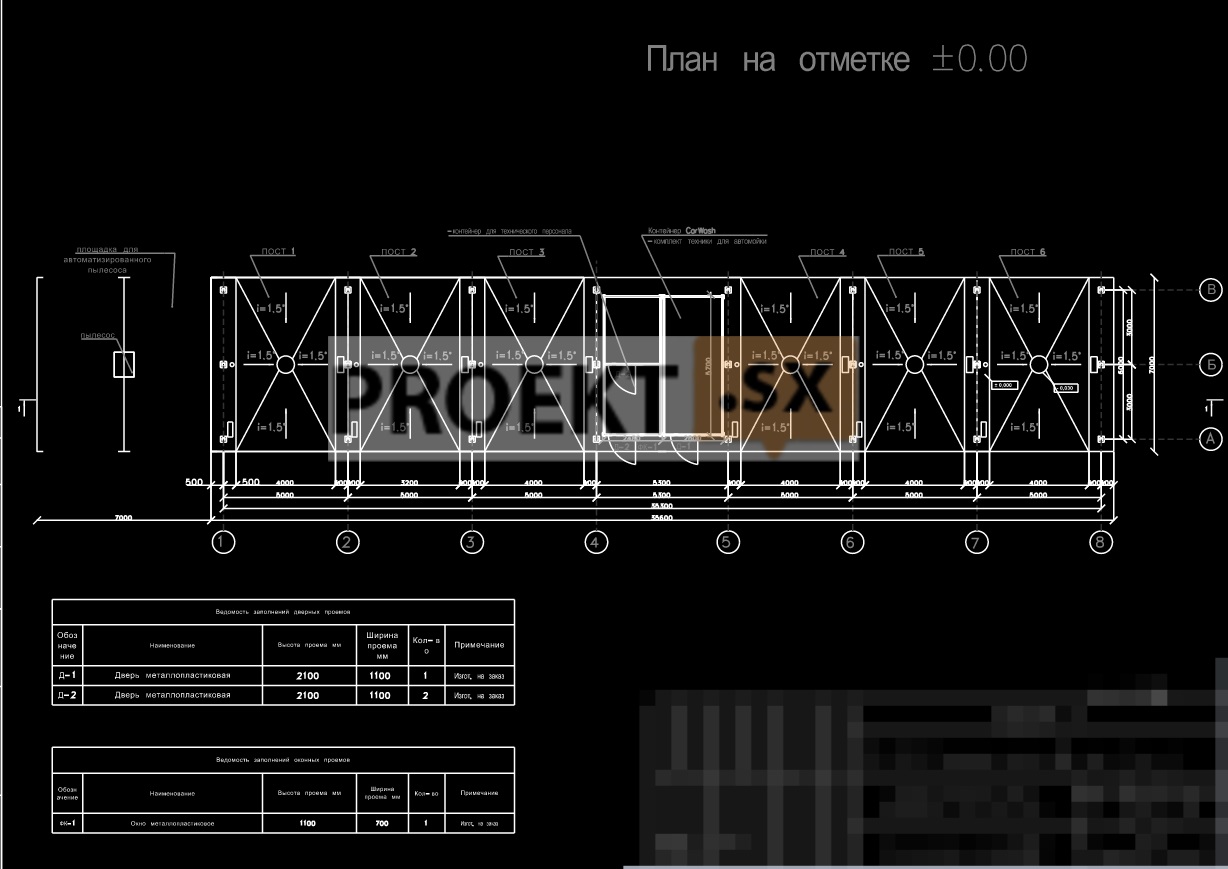

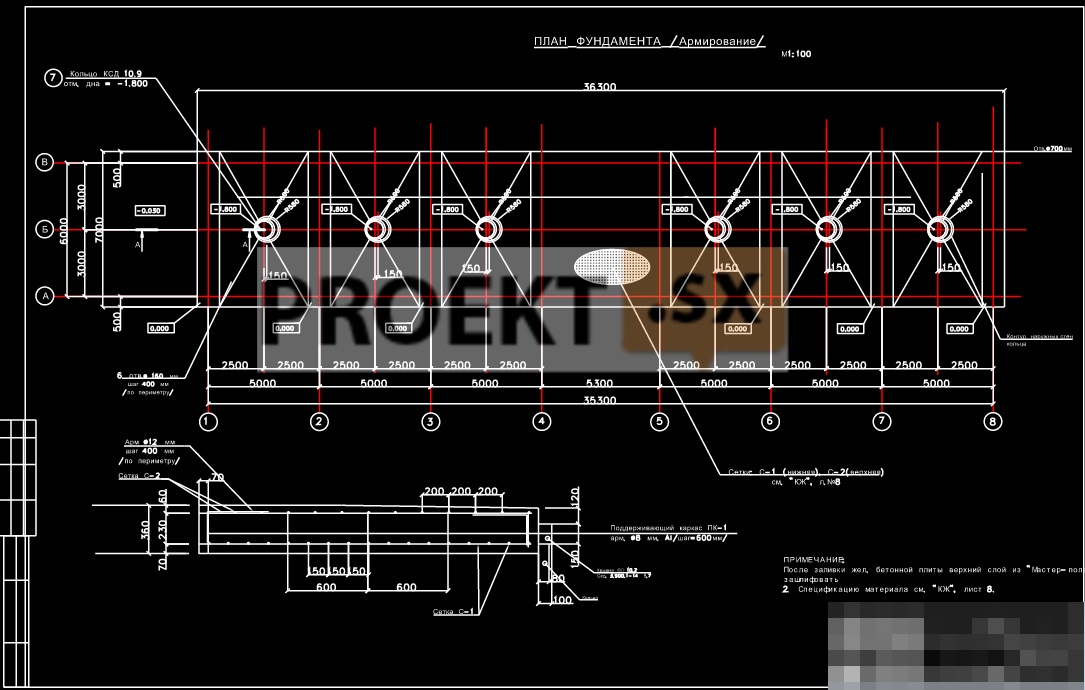

Soluciones arquitectónicas, constructivas. Soluciones de planificación espacial

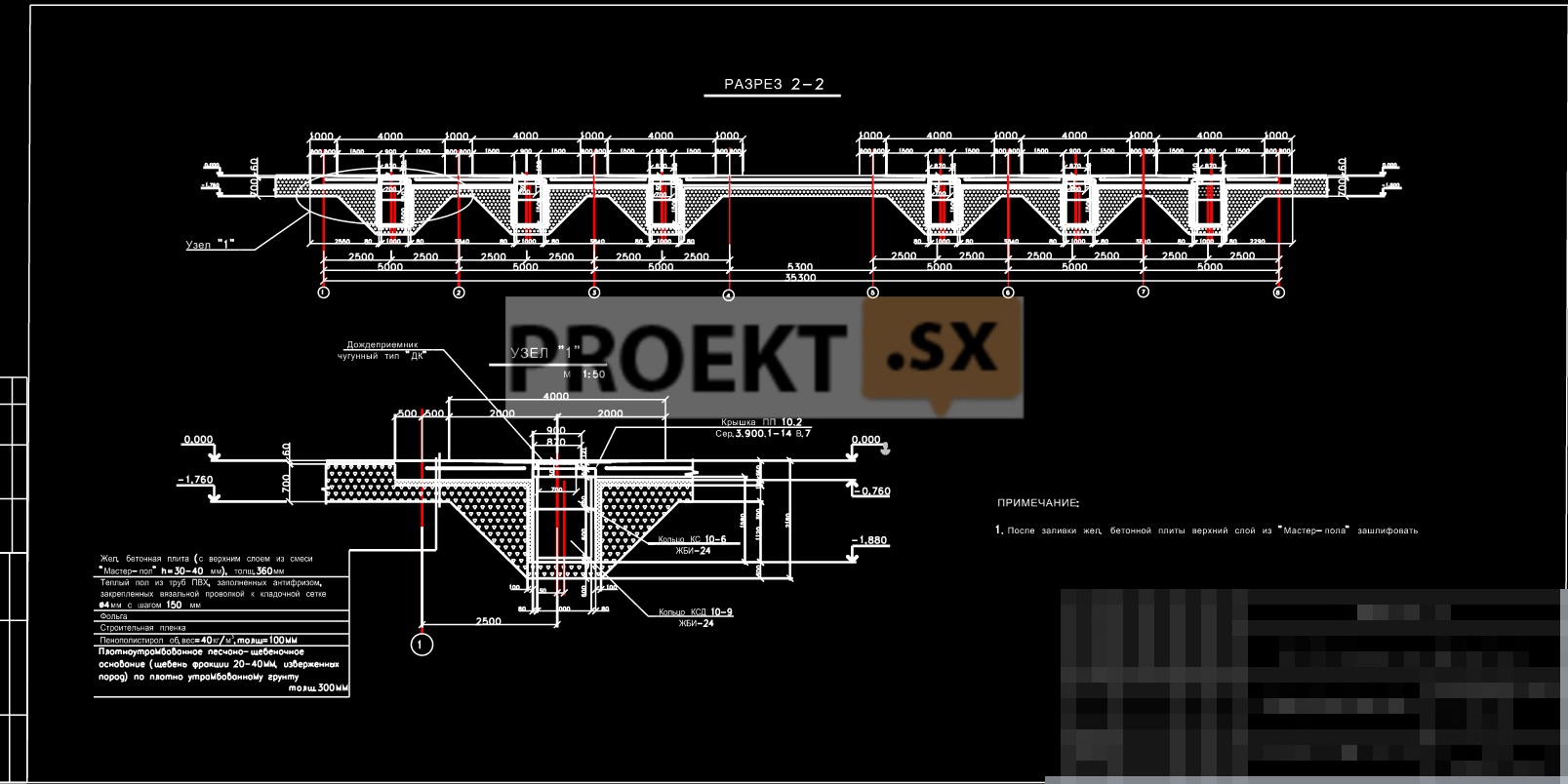

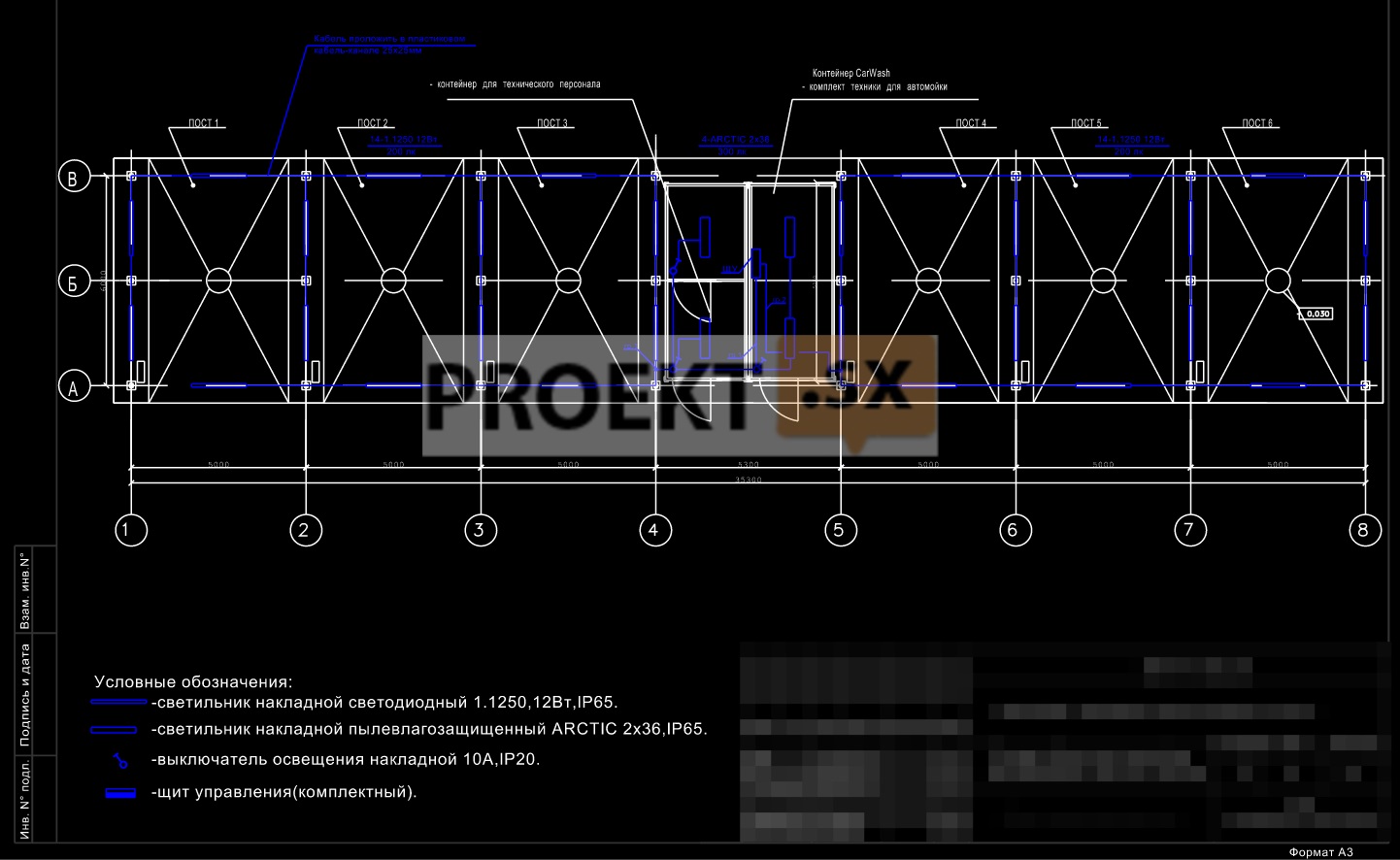

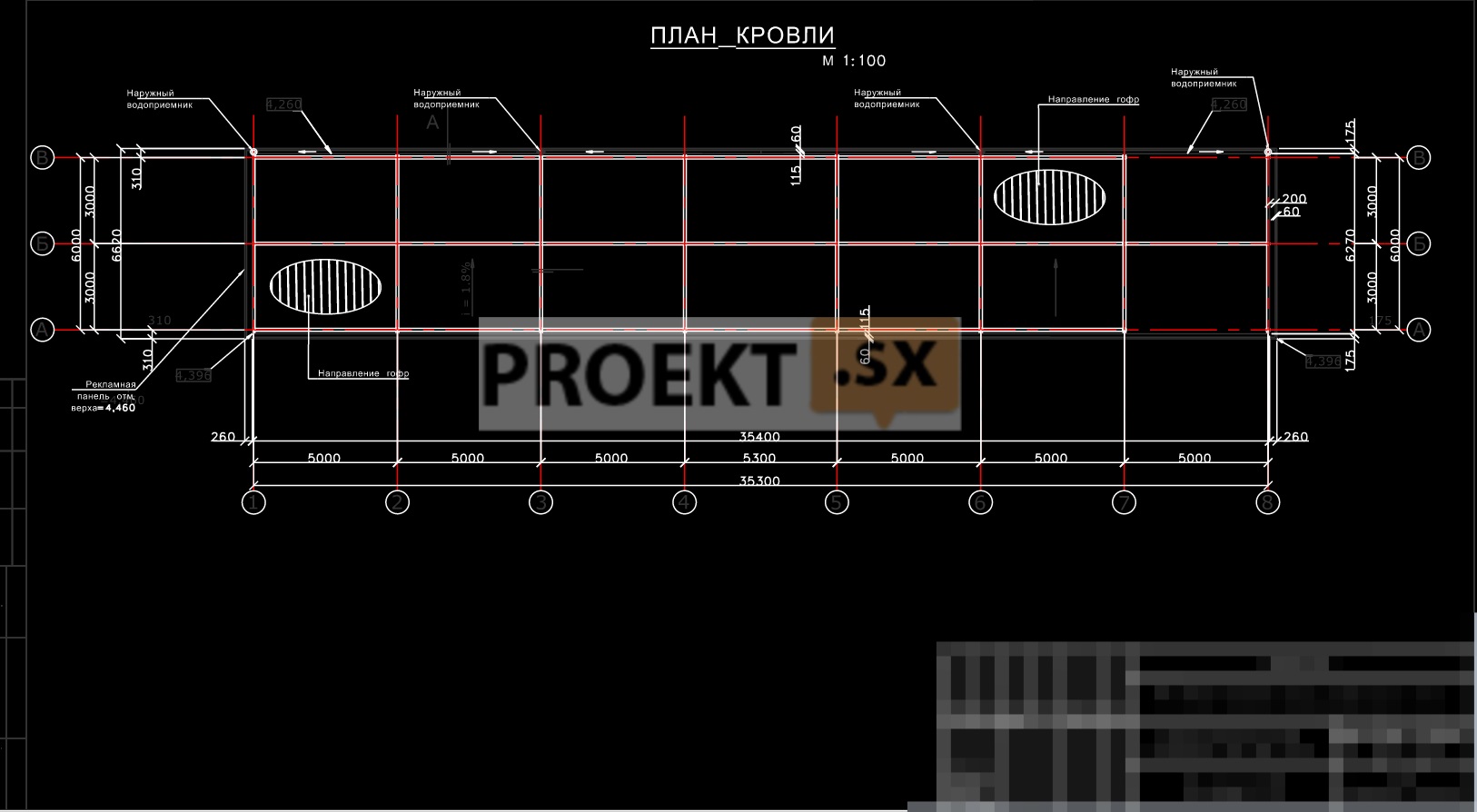

La instalación de construcción temporal es un túnel de lavado de autos sin contacto de un solo nivel con dimensiones axiales de 35.30 x 6.00 m Techo: plano. El edificio de lavado de coches tiene forma rectangular y tiene una altitud de 4.450 m (altitud del cartel publicitario). La altura en la sala técnica es de 3 m en elevación. 0.000 ubicado: 6 puestos para lavado de autos (separados por pancartas de PVC con instrucciones de servicio) contenedor con equipos (consta de un juego completo de equipos en un solo rack con conexión a estación correctora de agua, estación de lavado y calentador de dos velocidades) contenedor para personal técnico, 2 plazas de aparcamiento con aspirador. PAGEl proyecto adoptó una base de losa monolítica de hormigón B 22.5, M 6, P150, instalada sobre una base de piedra triturada con arena densamente compactada. La marca relativa de ± 0.000 se considera la marca de la parte superior del hormigón armado. losas Para referencia de ubicación, ver plano general. Impermeabilización - vertical (todas las superficies en contacto con el suelo - recubiertas con penetrón líquido o betún caliente 2 veces). Rellene los senos nasales con arena de grano medio, seguido de trombosis con coeficiente. compactación Ku = 0.95 (de la densidad natural). El refuerzo de la losa y losas de cimentación se realiza con mallas de barras de refuerzo individuales 0 12, 16 A-W con un paso de 150 mm, en ambos sentidos. Las rejillas se instalan en las zonas superior e inferior de la losa de cimentación. Las barras de refuerzo se combinan en una malla mediante alambre de atar. La superposición de las barras de refuerzo debe realizarse en un tramo con una longitud de superposición de al menos 34 0 de la barra de refuerzo. La producción de encofrados, refuerzos y trabajos de hormigón se realiza de acuerdo con los requisitos de SNiP 3-03. Los trabajos de excavación y hormigón en invierno deben realizarse de acuerdo con los requisitos de SNiP 01-87, teniendo en cuenta tener en cuenta los siguientes requisitos: excluir la congelación del suelo mediante la realización de paradas de trabajo (una parada equivale a un turno), después de lo cual el lugar de trabajo se cubre con una capa de aislamiento (rellenos o esteras aislantes). Hasta temperatura del aire = -3° C, el hormigonado se debe realizar con hormigón con aditivos antihielo y calefacción eléctrica. Los trabajos de excavación deben realizarse de acuerdo con los requisitos de TSN 03-01-87. El relleno se realizará con arena compactada y se verterá con agua cada 10 mm.

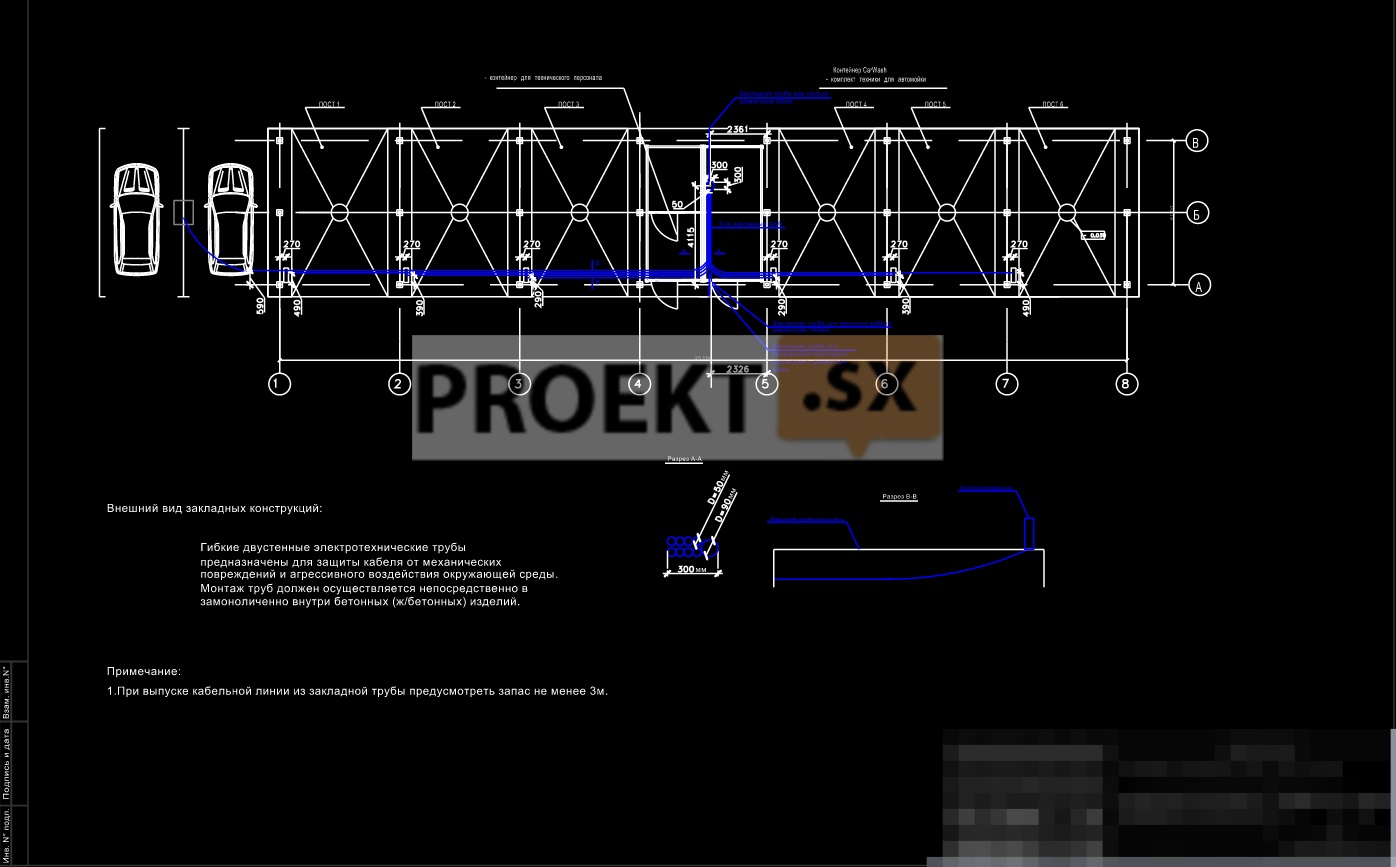

Abastecimiento y drenaje de agua.

El suministro de agua y la reposición de pérdidas irrecuperables de agua en un lavado sin contacto típico se realizan desde las redes de suministro de agua in situ. El punto de conexión es la tubería de suministro de agua fría al sistema de suministro de agua caliente del AITP. En el punto de conexión se instala un medidor de consumo de agua con salida de pulsos y se diseñan válvulas de bola soldadas. El tendido de tuberías de suministro de agua según AITP se realiza a partir de tubos de acero galvanizado, para evitar la formación de condensación se diseña aislamiento térmico del material K-FLEX ST desde el punto de inserción hasta la salida de la tubería al suelo. Luego, a través de tuberías instaladas a partir de tuberías de presión de polietileno Isoproflex-Arctic 50/110 ubicadas en el suelo debajo de la profundidad de congelación, se suministra agua a la sala de proceso: el contenedor de lavado de autos. Teniendo en cuenta los requisitos y tecnologías modernos, el proyecto prevé el reciclaje del suministro de agua para los lavaderos de autos de autoservicio. Después de su uso, el agua de proceso contaminada fluye hacia los pozos-bandejas receptoras y luego, por gravedad, a través de una salida separada a través de tuberías montadas con tubos corrugados de doble capa Ikaplast DN160 mm, se suministra al tanque de sedimentación-trampa de arena Flotenk, donde se encuentran partículas de fracciones grandes. asentarse. A continuación, las aguas residuales clarificadas pasan a la unidad Flotenk, donde se someten a un tratamiento integral. La unidad Flotenk es un contenedor que incluye un separador de aceite de gasolina, un sistema de aireación y un tanque de almacenamiento, todo en una sola carcasa. La planta de tratamiento utiliza un método basado en la capacidad de los microorganismos de utilizar como nutrientes muchos compuestos orgánicos y algunos inorgánicos contenidos en las aguas residuales. El tratamiento biológico profundo permite eliminar diversos compuestos orgánicos, incluidos los tóxicos, de las aguas residuales. Separador de petróleo, gasolina y aceite: con una capacidad de 6 l/s, contiene módulos coalescentes con los que se separan de las aguas residuales los productos derivados del petróleo libres y parcialmente emulsionados mecánicamente. Otra ventaja de los módulos es que los módulos son autolimpiantes. Cuando el agua fluye, crea vibraciones, es decir. los módulos vibran, favoreciendo así la flotación de las partículas de aceite y la sedimentación de las partículas en suspensión. El separador de petróleo y gasolina está equipado con un sensor de alarma que monitorea el espesor de la capa de petróleo flotante. Cuando se alcanza el volumen máximo de aceite, se activa una alarma, lo que permite vaciar el separador de manera oportuna. El mantenimiento de los módulos se realiza retirándolos y lavándolos con chorro de agua, seguido de su instalación en sus asientos, al menos una vez cada tres años. La eliminación de la película aceitosa, después de que se activa el sensor de nivel, se realiza bombeando con un camión de alcantarillado y luego se transporta a un vertedero especial. Filtro de flotación fina, lleno de sorbente hidrofóbico HEC. El sorbente es un material compuesto a base de aluminosilicatos naturales. Tiene una serie de ventajas en comparación con los sorbentes a base de carbón activado, que se utilizan ampliamente para estos fines. Le permite: operar instalaciones de tratamiento sin reemplazar la carga de sorción por hasta 3 años y garantizar un alto grado de purificación durante todo el período de operación. Grado de purificación: sólidos suspendidos (SS) - hasta 20 mg/l; para productos derivados del petróleo: hasta 0,3 mg/l. Después del tratamiento, las aguas residuales tratadas se vierten por gravedad en el pozo existente de la red de alcantarillado pluvial del sitio. Si es necesario, las aguas residuales tratadas se someten a un tratamiento adicional en una instalación TVT ubicada en el bloque de personal técnico (ver sección VK). La instalación (símbolo TVT) está diseñada para el postratamiento de las aguas residuales del lavado de automóviles y la posterior descarga del filtrado (según los resultados de las pruebas del agua) al alcantarillado o a la tubería de retorno de agua al lavado. Los módulos de la instalación TVT contienen cartuchos de filtración reemplazables fabricados por Geyser LLC. Actualmente, sólo la empresa Geyser cuenta con la tecnología para la producción en masa de estos materiales. Los polímeros AGS son materiales fundamentalmente nuevos que combinan tres métodos de filtración: mecánico, sorción e intercambio iónico. Ninguno de los materiales existentes permite la purificación de una gama tan amplia de compuestos químicos como los polímeros PGS. Los microglóbulos tienen una superficie interna grande (hasta 500 m2/g). La superficie misma de los microglóbulos está cubierta de grupos activos en los que se produce el intercambio iónico. Los iones eliminados interactúan directamente con la superficie químicamente activa del polímero, evitando la etapa tradicional de difusión profunda en los gránulos de las resinas de intercambio iónico. Como resultado, la tasa de filtración volumétrica de los polímeros AGS es entre 10 y 20 veces mayor que la de las resinas de intercambio iónico granulares convencionales. Esta es una ventaja importante de los polímeros AGS. La eliminación de impurezas mecánicas se produce principalmente en las capas superficiales del polímero. El tamaño de los poros puede ser cualquiera en el intervalo: 0.01-3.5 micrómetros. Cambiando las condiciones de síntesis, es posible obtener la porosidad deseada del material con una extensión no superior al 10%. Actualmente, la empresa Geyser ha estudiado y desarrollado tecnologías para la producción de más de 30 modificaciones de polímeros AGS. Se han obtenido materiales con propiedades tanto de intercambio catiónico como de intercambio aniónico. Para la eliminación completa de impurezas nocivas del agua, el polímero a base de resorcinol "ARAGON" tiene el mejor rendimiento. En la superficie se produce la filtración mecánica de todas las partículas con tamaños mayores que el tamaño de los poros externos del material. El canal de filtración tiene una forma tortuosa compleja con porosidad gradual. Esto imposibilita la descarga de impurezas nocivas filtradas al agua purificada, lo que suele ocurrir durante los aumentos repentinos de presión. El número de canales libres en el material disminuye gradualmente, reduciendo la presión del agua purificada. El elemento filtrante a base de material ARAGON se puede utilizar repetidamente. Con el inicio de la filtración, se abre el EMC para suministrar agua de origen al TVT, el servoaccionamiento abre la válvula de bola en la línea de suministro de filtrado y el agua del tanque de mezcla se suministra a través de una bomba a los colectores de agua sucia media y superior. conectados entre sí mediante un puente con salida de aire. Desde los colectores, el agua a presión constante (que se especificará durante las pruebas de puesta en servicio) se suministra a través de tuberías de conexión a las cavidades de los módulos de cartuchos de filtración. En los módulos, el agua pasa “fuera-dentro” de los cartuchos reemplazables. A través de ellos se filtra todo el volumen de agua sucia suministrada a los cartuchos. Todos los contaminantes se acumulan en la superficie o en el volumen de los cartuchos, formando una capa de depósitos. Con el tiempo, el espesor de esta capa aumenta y, como resultado, el flujo de filtrado disminuye. Tras un aumento importante de la resistencia y, como consecuencia, un aumento de la caída de presión en la entrada y salida de la instalación TVT, el proceso de filtración disminuye o se detiene. El rendimiento y el recurso de los cartuchos dependen del contenido de contaminantes en el agua. El agua limpia (filtrado) a través de la cavidad interna de los cartuchos ingresa al colector inferior, desde donde, a través de un rotámetro (medidor de agua) y una válvula de bola eléctrica, se suministra bajo la presión de las bombas de la instalación al pozo de la compuerta de presión y luego por gravedad a través de un pozo de control a un pozo existente o al equipo de lavado de autos para uso repetido. El proyecto también prevé una tubería de circulación para el agua de lavado, que suministra agua de proceso purificada al equipo de lavado de automóviles en un ciclo de circulación constante, lo que evita el estancamiento y la formación de hielo a temperaturas bajo cero. Todas las estructuras y piezas de hormigón armado están sujetas a impermeabilización. Antes de comenzar los trabajos de excavación, es necesario llamar a representantes de las organizaciones operadoras de redes y estructuras subterráneas de servicios públicos para aclarar la ubicación de las redes en el terreno. El proyecto prevé el suministro de agua al lavadero de autos de autoservicio desde las redes de suministro de agua del sitio mediante el equipamiento de una unidad de medición del consumo de agua en el edificio AITP. Un lavado de autos de autoservicio estacionario es un equipo totalmente automatizado y disponible al público, suministrado en una sola unidad de contenedor y utilizado para lavar autos. El proceso de lavado y dosificación de detergentes para lavar y conservar, calentar agua, calcular el pago e implementar programas seleccionados mediante botones está controlado por una computadora industrial. La unidad principal del equipo es una bomba de alta presión, que crea una presión de trabajo del agua de 30 a 120 bar. La bomba es accionada por un motor eléctrico trifásico. El agua con detergentes se suministra a alta presión a través de un sistema de mangueras de alta presión desde la lavadora hacia el exterior y mediante una lanza o cepillo hasta la superficie del coche. El lavado del coche se realiza de forma rápida y eficaz, porque... un racor de alta presión situado en el extremo de la lanza forma un chorro de agua en forma de espátula. La eficiencia del lavado se ve reforzada por una caldera de acero inoxidable de baja presión para calentar el agua. El agua utilizada para el lavado se mejora mediante ablandamiento y purificación mediante el proceso de reciclaje del agua. El agua se mejora purificándola de impurezas mecánicas y minerales. Gracias a esto, la eficacia de los productos químicos aumenta y la superficie del coche lavado, una vez seco, no deja manchas ni borrones. Los productos químicos utilizados en el lavado se dosifican bajo control informático y mediante bombas dosificadoras o inyectores, lo que garantiza su consumo económico y proporciona el efecto de lavado esperado. El uso de productos recomendados por la empresa garantiza servicios de alta calidad y buen funcionamiento del equipo. El equipo está equipado con un sistema anticongelante. Funciona según el principio de circulación forzada de agua. Cuando la temperatura ambiente desciende por debajo de los 3ºC, un termostato colocado fuera del fregadero activará el sistema anticongelante, que evita que se congele el agua del interior del sistema de tuberías. En las instalaciones del bloque de personal técnico, el proyecto prevé la colocación de una planta de tratamiento de aguas residuales adicional para TVT LLC "Geyser", trabajando en conjunto con instalaciones de tratamiento externas. El drenaje de las aguas residuales de proceso de los equipos de lavado se realiza a través de tuberías por gravedad montadas a partir de tuberías de alcantarillado de HDPE colocadas en el espesor del piso y más allá del sistema operativo. Después del tratamiento, las aguas residuales tratadas se vierten por gravedad en el pozo existente de la red de alcantarillado pluvial del sitio.

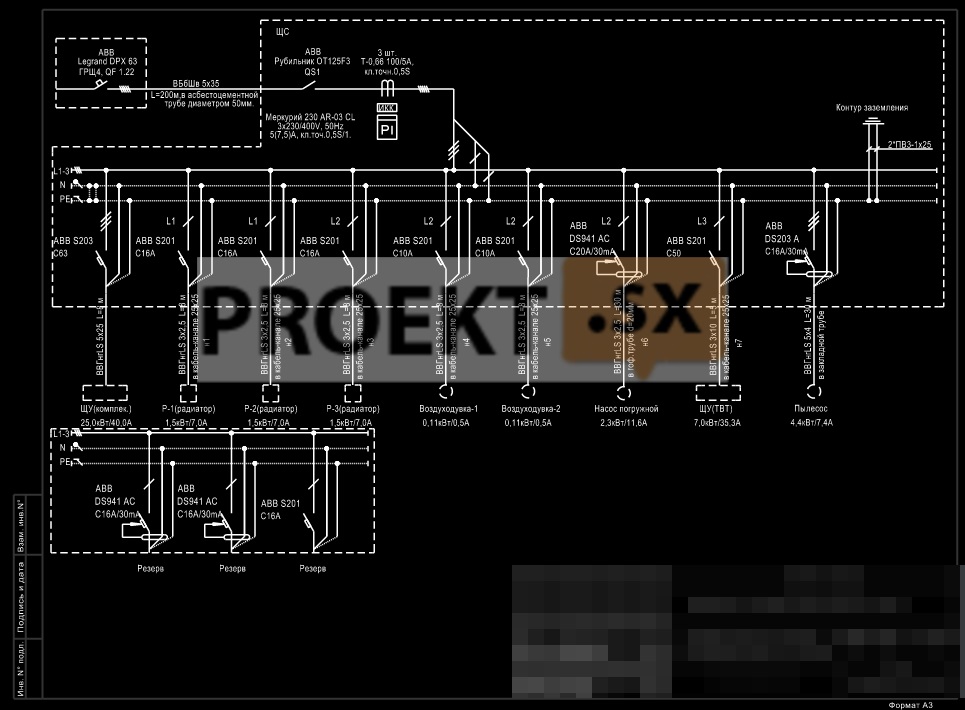

Calefacción, ventilación y aire acondicionado

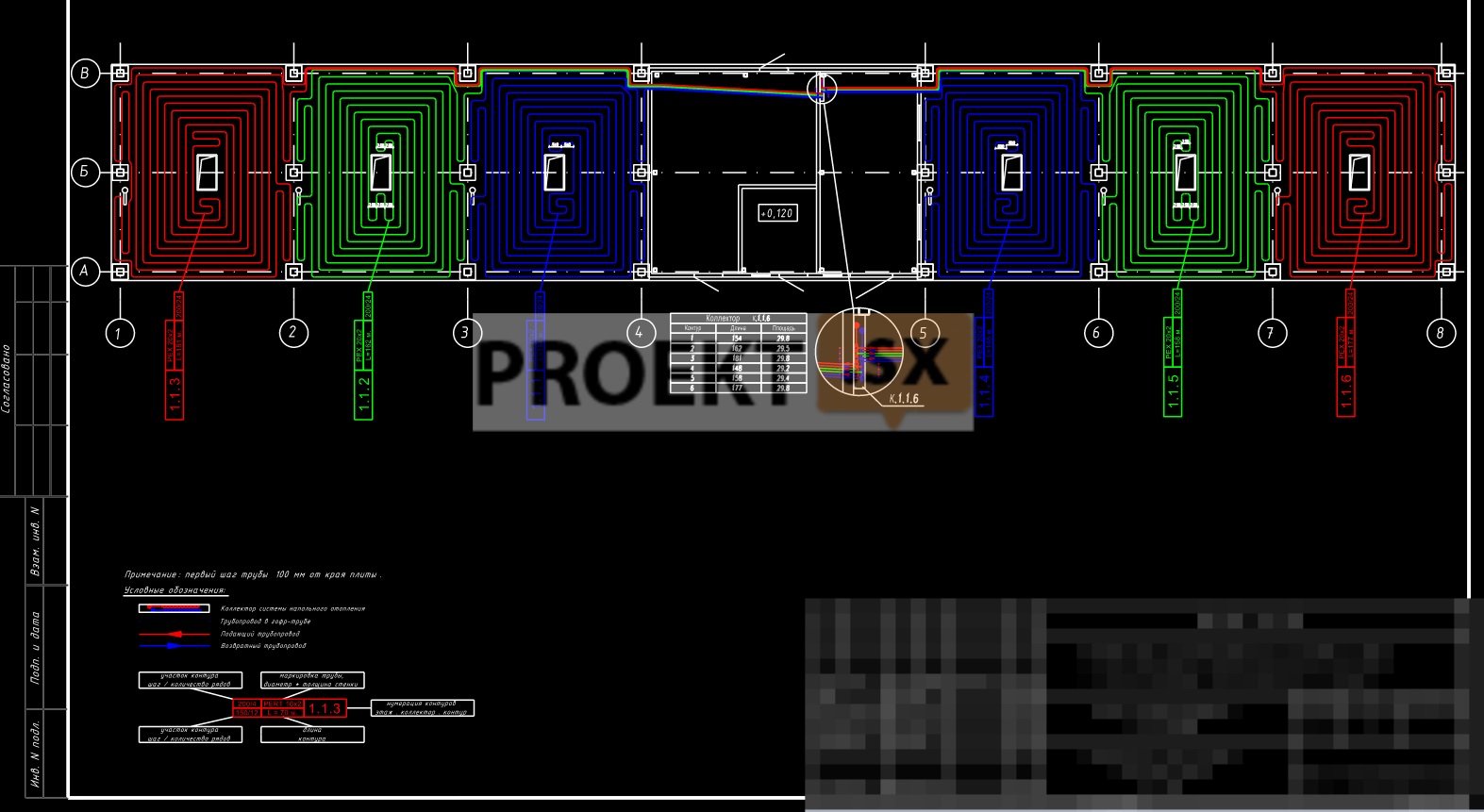

El proyecto prevé el suministro de calor al fregadero desde una unidad de caldera ubicada en el compartimento técnico del fregadero (suministrada con una unidad de equipo de calefacción en un contenedor tecnológico). El refrigerante es anticongelante. El sistema de calefacción es combinado. La sala del módulo técnico se calienta mediante un dispositivo de calefacción eléctrica de 1,5 kW, que mantiene la temperatura interna de la habitación dentro de +5ºС. La sala del personal técnico se calienta mediante dos aparatos eléctricos de calefacción con una potencia total de 3 kW, manteniendo la temperatura interna de la habitación dentro de +18ºС. En los compartimentos de lavado está diseñado un sistema de calefacción por suelo radiante, que garantiza un lavado cómodo del coche y evita la posibilidad de congelación y formación de hielo. El aire sale del sistema de calefacción en los puntos más altos del sistema (en el colector de calefacción por suelo radiante) mediante salidas de aire automáticas. Las tuberías del sistema de calefacción se colocan con una pendiente de al menos 0,002. La ventilación del local del módulo técnico y del personal es natural. Los locales están equipados con aberturas de ventilación equipadas con rejillas de ventilación regulables. Todos los trabajos de fabricación e instalación de sistemas de calefacción deben realizarse de acuerdo con los requisitos de SNiP 3.05.01-85. Los parámetros calculados del aire exterior se aceptan de acuerdo con el Apéndice 8 de SNiP 2.04.05-91* para los parámetros "A": Parámetros "A". Época cálida del año: temperatura del aire exterior tн = 20,6оC; entalpía específica J= 48,1 kJ/kg. Parámetros "B". Época fría del año: temperatura del aire exterior tн = - 26C; entalpía específica J = - 25,3 kJ/kg. Los parámetros especificados se proporcionan de acuerdo con los requisitos de SNiP 2.08.02-89*, SNiP 2.04.05-91 con un sistema de calefacción que funciona normalmente y el funcionamiento adecuado del equipo.