Nie znalazłeś tego, czego szukałeś? Zapytaj nas! Mamy archiwa o wielkości 140 TB. Posiadamy wszystkie nowoczesne projekty ponownego wykorzystania i renowacji budynków o standardzie radzieckim. Napisz do nas: info@proekt.sx

Projekt myjni samoobsługowej na 6 stanowisk

Wskaźniki techniczne i ekonomiczne

Powierzchnia zabudowy, m2: 254,1

Powierzchnia podjazdu, m2: 49

Powierzchnia chodnika, m2: -

Powierzchnia projektowa, m2: 303,10

Powierzchnia podjazdu, m2: 84

Powierzchnia ulepszeń, m2: 84

Szacunkowy koszt pracy: 1872 tysiące rubli.

Szacunkowy koszt materiałów i sprzętu: 2493 tysiące rubli.

Całkowity szacunkowy koszt: 4365 tysięcy rubli.

Rozwiązania architektoniczne, konstrukcyjne. Rozwiązania w zakresie planowania przestrzeni

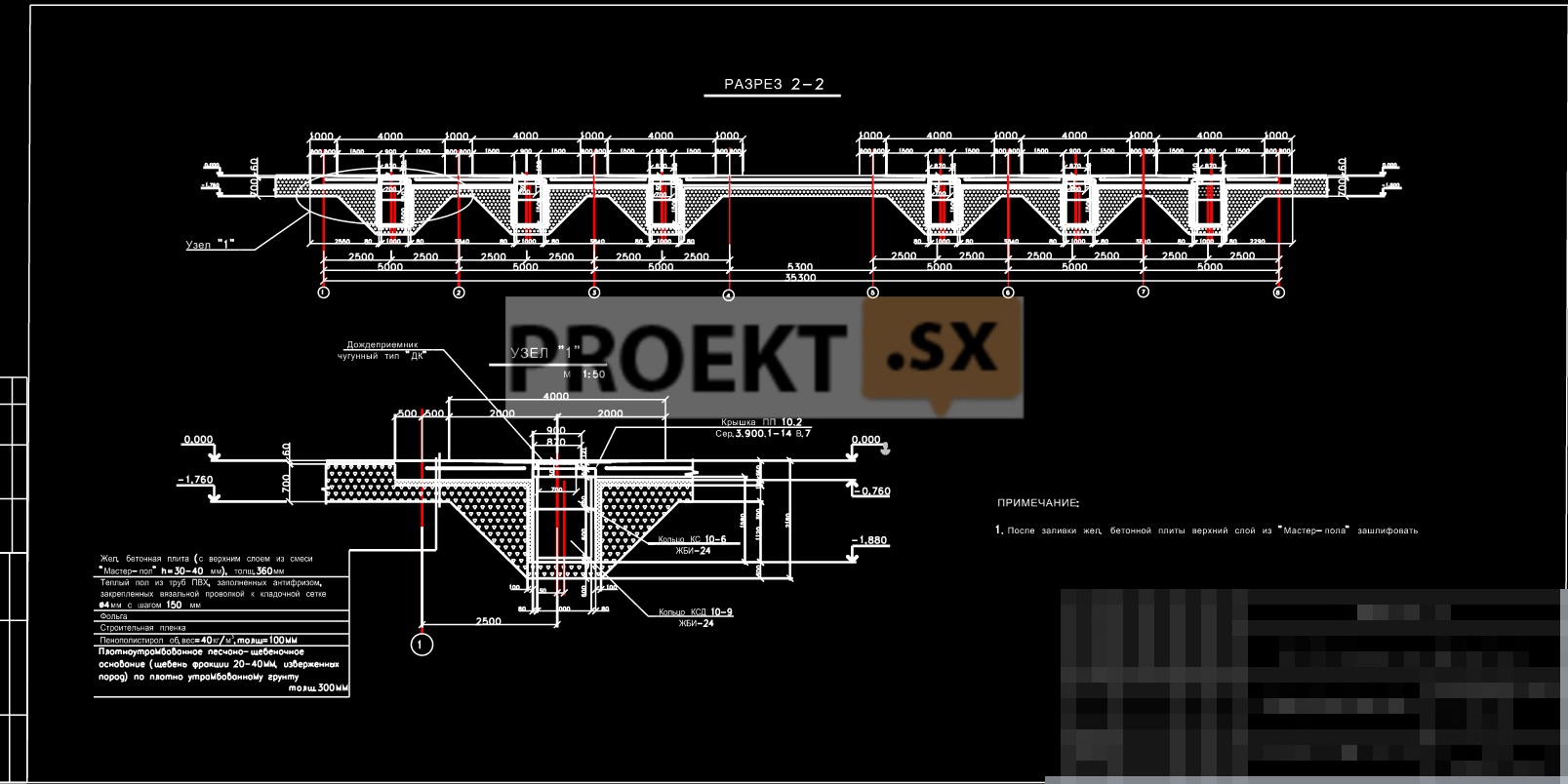

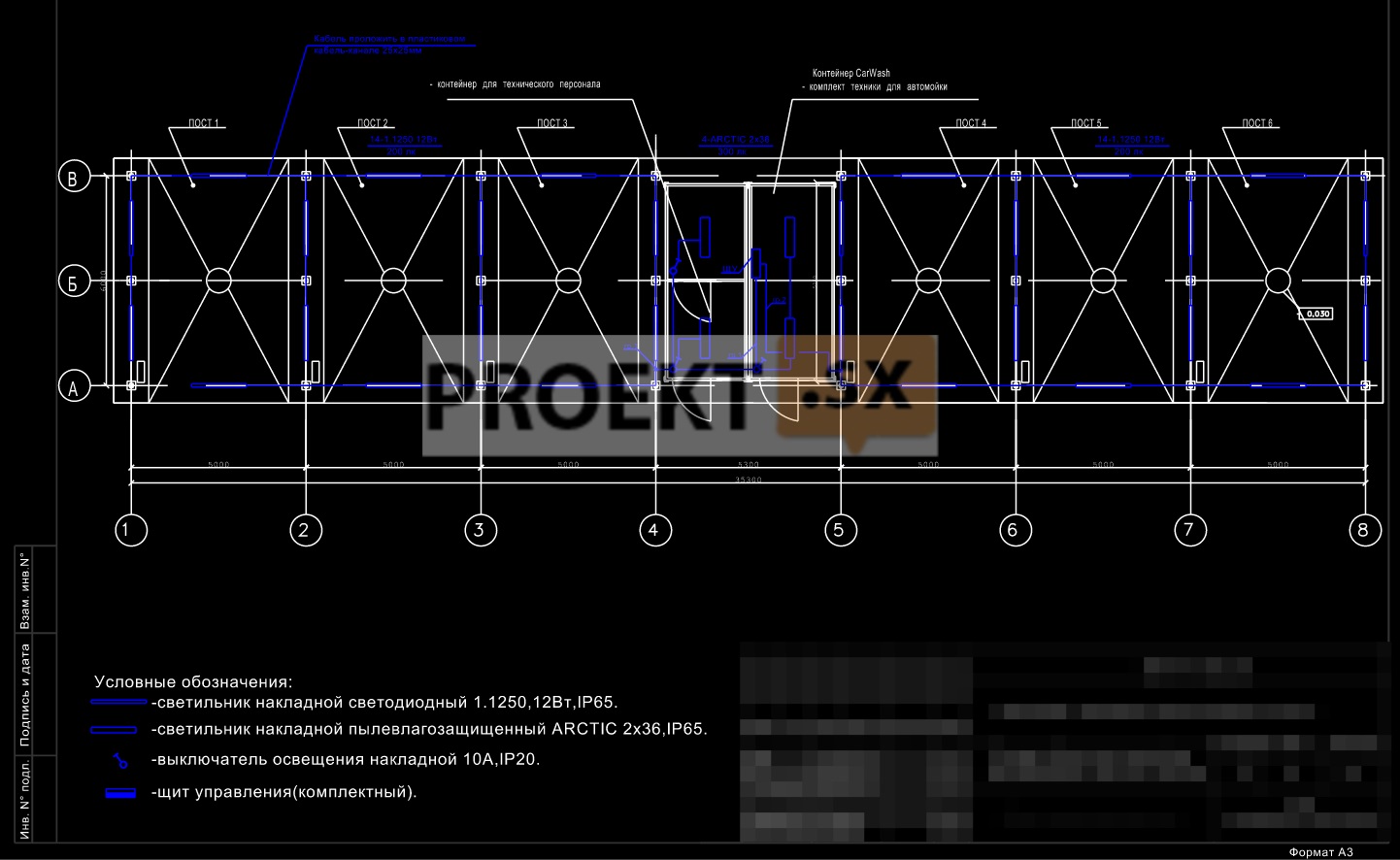

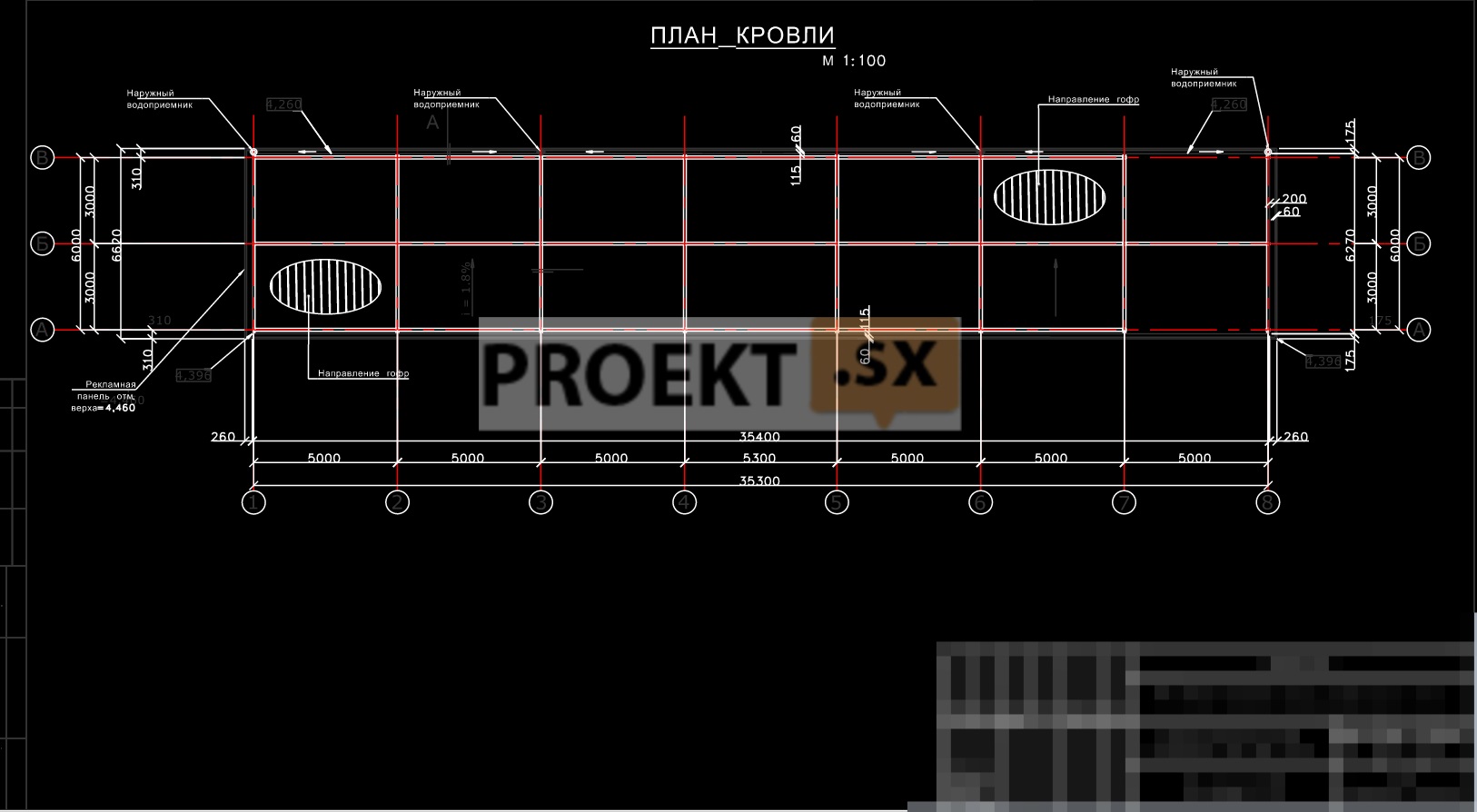

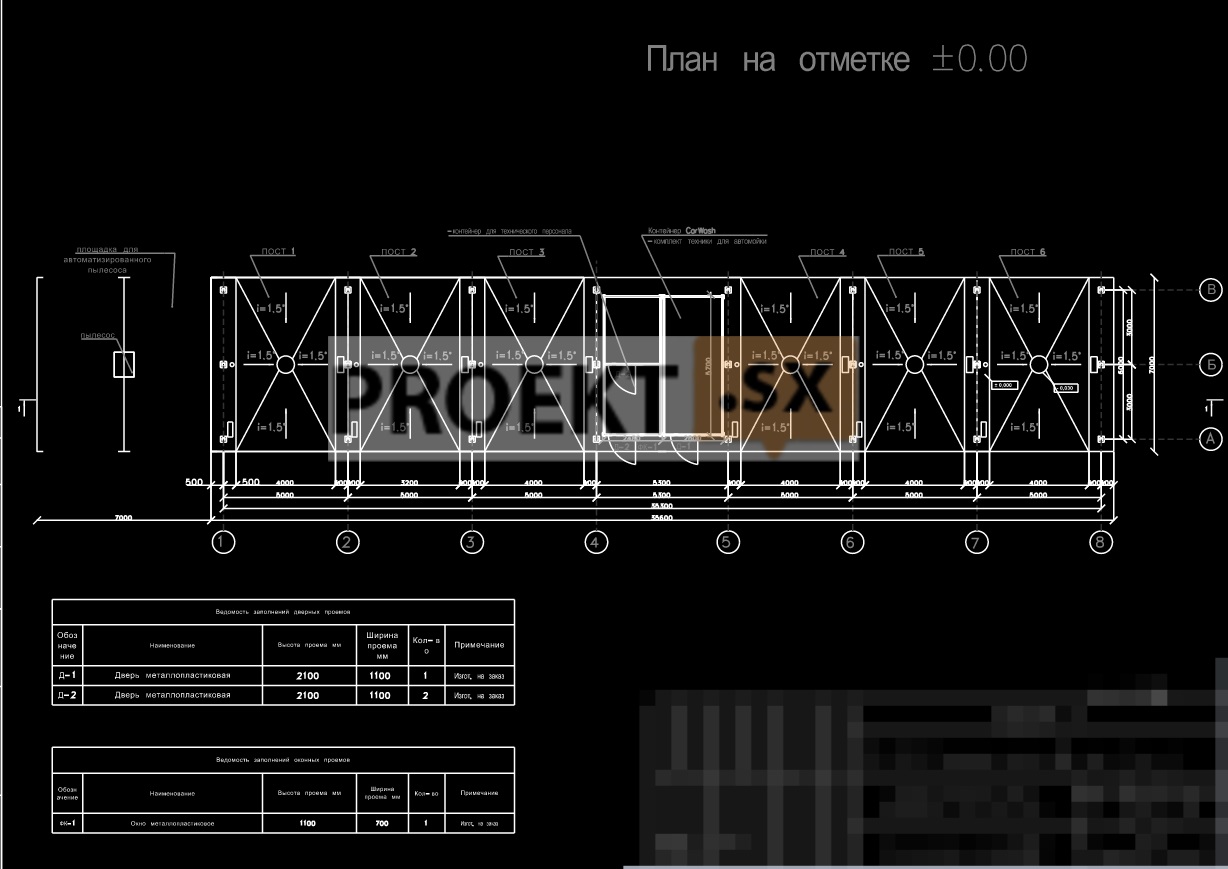

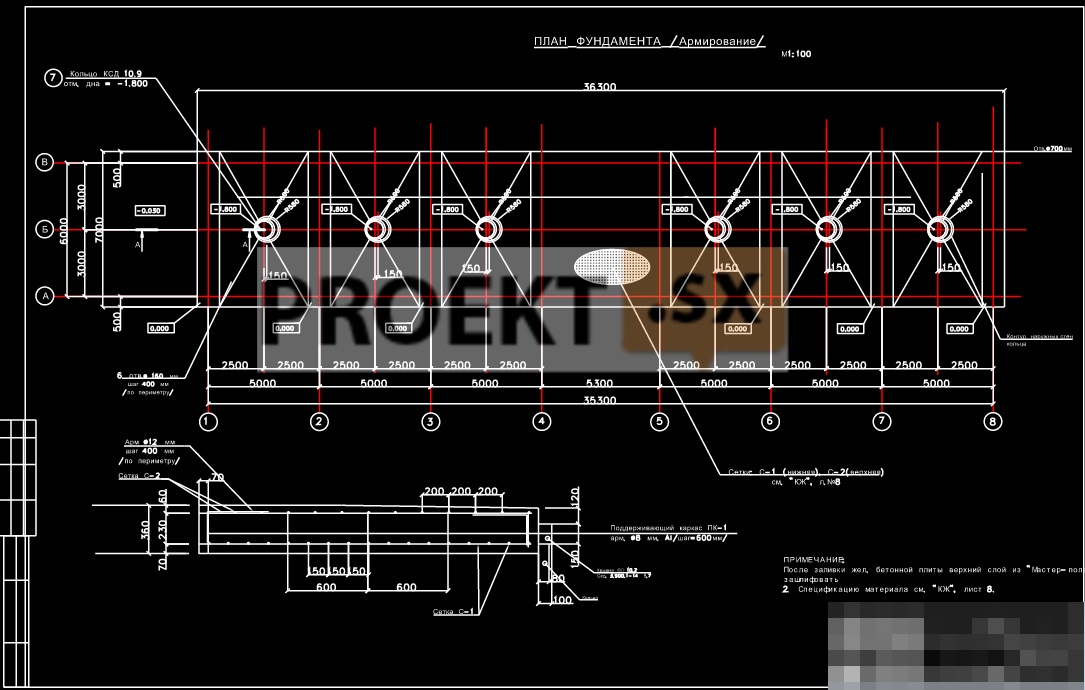

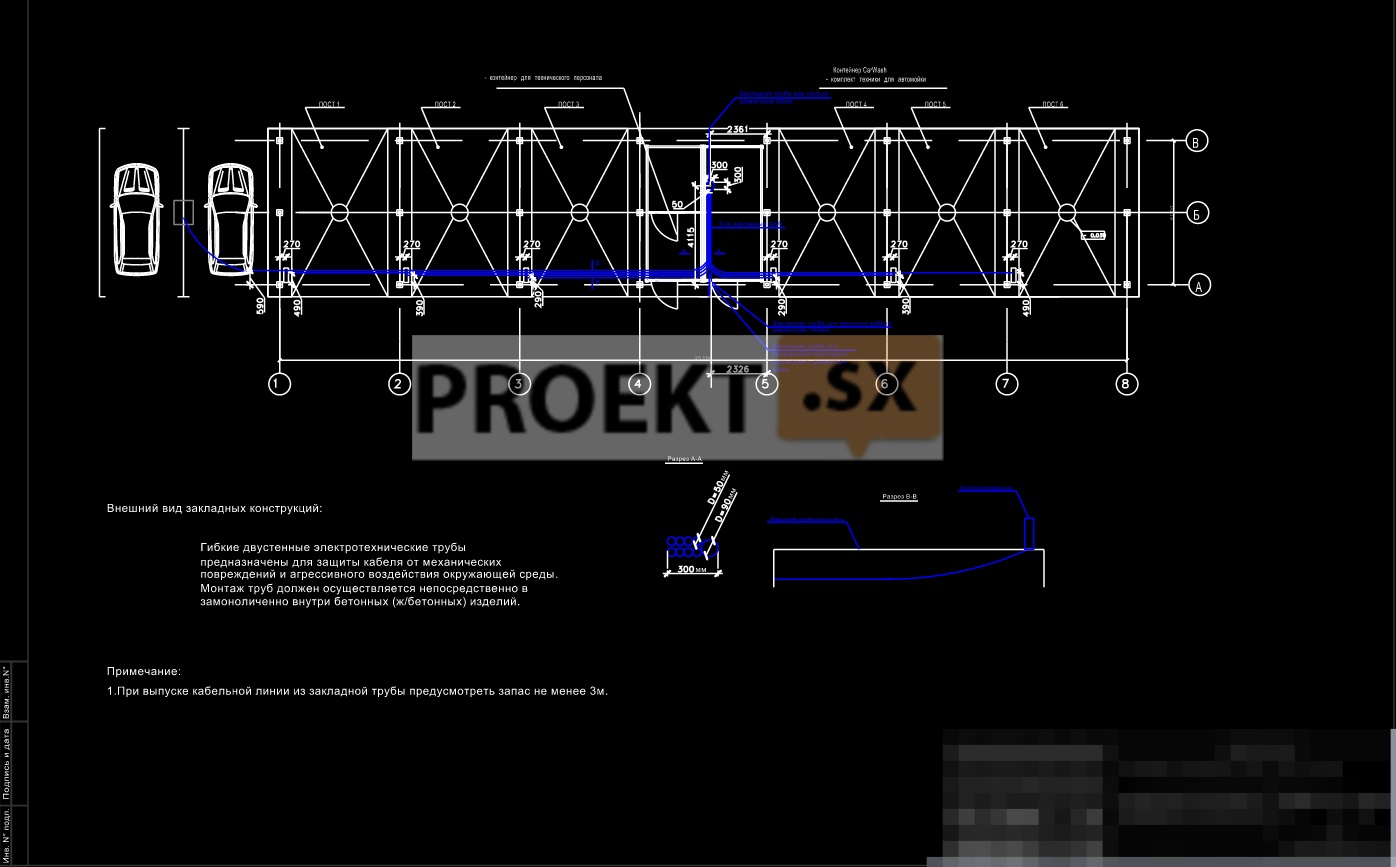

Obiektem budowy tymczasowej jest jednopoziomowa myjnia bezdotykowa o wymiarach w osiach 35.30 na 6.00 m. Dach: płaski. Budynek myjni ma kształt prostokąta i ma wysokość 4.450 m (poniżej banera reklamowego). Wysokość w pomieszczeniu technicznym - 3 m. 0.000 zlokalizowane: 6 stanowisk do mycia samochodów (oddzielonych banerami PCV z instrukcją konserwacji) kontener z wyposażeniem (składa się z kompletu urządzeń na jednym stojaku z podłączeniem stacji uzdatniania wody, stacji mycia i podgrzewacza dwubiegowego ) kontener dla personelu technicznego, 2 miejsca postojowe z odkurzaczem. PW projekcie przyjęto monolityczny fundament płytowy z betonu B 22.5, M 6, P150, ułożony na gęsto ubitym podłożu piaskowo-żwirowym. Dla względnego znaku ± 0.000, znak górnej części żelaznego zakładu. płyty Informacje na temat podłoża można znaleźć w planie zagospodarowania przestrzennego. Hydroizolacja - pionowa (wszystkie powierzchnie mające kontakt z podłożem - 2-krotne pokrycie płynnym penetronem lub gorącym bitumem). Zasyp zatoki dołu średnioziarnistym piaskiem, a następnie ubijaj współczynnikiem. zagęszczenie Ku = 0.95 (z gęstości naturalnej). Zbrojenie płyty fundamentowej i płyt odbywa się za pomocą siatek poszczególnych prętów zbrojeniowych 0 12, 16 A-Sh z krokiem 150 mm w obu kierunkach. Kratki montowane są w górnej i dolnej strefie płyty fundamentowej. Pręty zbrojeniowe łączy się w siatkę za pomocą drutu dziewiarskiego. Nakładanie prętów zbrojeniowych należy wykonywać w rozbiegu z długim zakładem wynoszącym co najmniej 34 0 pręta zbrojeniowego. Produkcja szalunków, zbrojeń i prac betonowych odbywa się zgodnie z wymaganiami SNiP 3. 03. 01-87 Produkcja robót ziemnych i betonowych w okresie zimowym odbywa się zgodnie z wymaganiami SNiP 3. 03-01, uwzględniając następujące wymagania: wykluczyć przemarznięcie gruntu poprzez wykonanie postojów w pracy (jeden wjazd równa się jednej zmianie), po czym pokryć miejsce pracy warstwą izolacji (wypełniacze lub maty izolacyjne ). do temperatury powietrza = -87° С betonowanie należy wykonać betonem z dodatkami przeciwmrozowymi i wykonać ogrzewanie elektryczne. Wykonuj prace ziemne zgodnie z wymaganiami TSN 10-50-302. Zasypkę należy wykonywać zagęszczonym piaskiem i podlewać wodą co 96 mm.

Zaopatrzenie w wodę i odprowadzanie wody

Zaopatrzenie w wodę i uzupełnienie bezpowrotnych strat wody typowej myjni bezdotykowej odbywa się z zakładowych sieci wodociągowych. Punktem przyłączenia jest rurociąg dostarczający zimną wodę do systemu CWU w AITP. W miejscu przyłączenia zamontowany jest licznik zużycia wody z wyjściem impulsowym, zaprojektowano wspawane zawory kulowe. Układanie rur wodociągowych wzdłuż AITP wykonane jest z rury stalowej ocynkowanej, aby zapobiec tworzeniu się kondensatu, od miejsca przyłączenia do wyjścia rur do gruntu zaprojektowano izolację termiczną z materiału K-FLEX ST. Dalej rurociągami zamontowanymi z ciśnieniowych rur polietylenowych Isoproflex-Arctic 50/110, położonych w gruncie poniżej głębokości zamarzania, woda doprowadzana jest do pomieszczenia technologicznego – kontenera myjni. Projekt uwzględniając nowoczesne wymagania i technologie przewiduje zaopatrzenie w wodę recyklingową myjni samoobsługowej. Zanieczyszczona woda technologiczna po wykorzystaniu trafia do tac odbiorczych-studni, a następnie grawitacyjnie przez oddzielny wylot rurociągami zamontowanymi z rur z tektury falistej dwuwarstwowej Ikaplast Du160 mm, kierowana jest do piaskownika Flotenk-osadnik-piasek, gdzie cząstki o dużych frakcjach są zdeponowane. Następnie sklarowane ścieki trafiają do instalacji Flotenk, gdzie poddawane są kompleksowemu oczyszczaniu. Blok Flotenk to zbiornik składający się z separatora oleju benzynowego, układu napowietrzania oraz zbiornika magazynującego, wykonany w jednej obudowie. W oczyszczalni zastosowano metodę opartą na zdolności mikroorganizmów do wykorzystania wielu związków organicznych i niektórych nieorganicznych zawartych w ściekach jako składnika odżywczego. Głębokie oczyszczanie biologiczne pozwala na usunięcie ze ścieków różnorodnych związków organicznych, w tym toksycznych. Separator oleju olej-benzyna - o wydajności 6 l/s instaluje się w nim moduły koalescencyjne, za pomocą których oddzielane są ze ścieków wolne, a także częściowo zemulgowane mechanicznie produkty naftowe. Kolejną zaletą modułów jest to, że moduły są samoczyszczące. Płynąc woda wytwarza wibracje, tj. moduły wibrują, przyczyniając się w ten sposób do unoszenia się cząstek oleju i osadzania cząstek zawieszonych ciał stałych. Separator olej-benzyna wyposażony jest w czujnik sygnalizacyjny kontrolujący grubość warstwy oleju, która wypłynęła na powierzchnię. Po osiągnięciu granicznej objętości oleju włącza się alarm, co pozwala na terminowe opróżnienie separatora. Serwis modułów odbywa się poprzez ich wymontowanie i umycie strumieniem wody, a następnie montaż w gniazdach, nie rzadziej niż raz na trzy lata. Usuwanie filmu olejowego po uruchomieniu czujnika poziomu odbywa się poprzez odpompowanie maszyną do szamba, a następnie wywiezienie na specjalne składowisko. flotacyjny filtr dokładny, wypełniony hydrofobowym sorbentem HEC. Sorbent jest materiałem kompozytowym na bazie naturalnych glinokrzemianów. Posiada szereg zalet w porównaniu z szeroko stosowanym do tego celu sorbentem, bazującym na węglu aktywnym. Pozwala na: eksploatację oczyszczalni bez wymiany ładunku sorpcyjnego przez okres do 3 lat, zapewnienie wysokiego stopnia oczyszczenia przez cały okres eksploatacji. Stopień oczyszczenia: dla zawiesin (vv) - do 20 mg/l; dla produktów naftowych - do 0,3 mg/l. Po oczyszczeniu oczyszczone ścieki odprowadzane są grawitacyjnie do istniejącej studni zakładowej sieci kanalizacji deszczowej. W razie potrzeby oczyszczone ścieki poddawane są dodatkowemu oczyszczaniu w jednostce TVT zlokalizowanej w jednostce personelu technicznego (patrz rozdział VC). Urządzenie (symbol TVT) przeznaczone jest do doczyszczania ścieków z myjni i dalszego odprowadzania filtratu (w zależności od wyników analiz wody) do kanalizacji lub do rurociągu powrotnego doprowadzającego wodę do myjni. W modułach instalacji TVT znajdują się wymienne wkłady filtracyjne firmy Geyser LLC. Obecnie jedynie firma Geyser posiada technologię masowej produkcji tych materiałów. Polimery PGS to zasadniczo nowe materiały, które łączą w sobie trzy metody filtracji jednocześnie: mechaniczną, sorpcyjną i wymianę jonową. Żaden z istniejących materiałów nie zapewnia czyszczenia tak szerokiej gamy związków chemicznych jak polimery PGS.Mikroglobule posiadają dużą powierzchnię wewnętrzną (do 500 m2/g). Sama powierzchnia mikroglobul pokryta jest grupami aktywnymi, na których zachodzi wymiana jonowa. Usunięte jony bezpośrednio oddziałują z chemicznie aktywną powierzchnią polimeru, omijając tradycyjny dla żywic jonowymiennych etap dyfuzji w głąb granulki. W rezultacie współczynnik filtracji objętościowej polimerów PGS jest 10-20 razy wyższy niż w przypadku konwencjonalnych granulowanych żywic jonowymiennych. Jest to istotna zaleta polimerów PGS. Usuwanie zanieczyszczeń mechanicznych odbywa się głównie w powierzchniowych warstwach polimeru. Wielkość porów może być dowolna w zakresie: 0.01-3.5 µm. Zmieniając warunki syntezy, można uzyskać pożądaną porowatość materiału z rozrzutem nie większym niż 10%. Obecnie Geyser zbadał i opracował technologie produkcji ponad 30 modyfikacji polimerów PGS. Otrzymano materiały posiadające zarówno właściwości kationowymienne, jak i anionowymienne. Do kompleksowego usuwania szkodliwych zanieczyszczeń z wody najlepsze działanie ma polimer na bazie rezorcyny - „ARAGON”. Na powierzchni następuje filtracja mechaniczna wszystkich cząstek większych niż wymiary zewnętrznych porów materiału. Kanał filtracyjny ma złożony, falisty kształt z gradientową porowatością. Uniemożliwia to odprowadzanie przefiltrowanych szkodliwych zanieczyszczeń do oczyszczonej wody, co często ma miejsce przy skokach ciśnienia. Liczba wolnych kanałów w materiale stopniowo maleje, zmniejszając ciśnienie oczyszczonej wody. Element filtrujący na bazie materiału „ARAGON” może być używany wielokrotnie. Wraz z rozpoczęciem filtracji otwiera się EMC doprowadzenia wody surowej do HWT, siłownik otwiera zawór kulowy na przewodzie doprowadzającym filtrat, a woda ze zbiornika mieszającego jest dostarczana za pomocą pompy do środkowych i górnych kolektorów brudnej wody , połączone zworką z otworem wentylacyjnym. Z kolektorów woda pod stałym ciśnieniem (określonym podczas prób rozruchowych) doprowadzana jest rurociągami łączącymi do wnęk modułów wkładów filtracyjnych. W modułach woda przepływa „z zewnątrz do wewnątrz” wymiennych wkładów. Przez nie filtrowana jest cała objętość brudnej wody dostarczanej do wkładów. Wszystkie zanieczyszczenia gromadzą się na powierzchni lub w objętości wkładów, tworząc warstwę osadów. Z biegiem czasu grubość tej warstwy wzrasta, a co za tym idzie, przepływ filtratu maleje. Po znacznym wzroście oporu i w konsekwencji zwiększeniu spadku ciśnienia na wlocie i wylocie instalacji HTT, proces filtracji ulega zmniejszeniu lub zatrzymaniu. Wydajność i zasoby wkładów zależą od zawartości zanieczyszczeń w wodzie. Czysta woda (filtrat) poprzez wewnętrzne wnęki wkładów dostaje się do dolnego kolektora, skąd poprzez rotametr (wodomierz) i zawór kulowy z napędem elektrycznym pod ciśnieniem pomp instalacyjnych trafia do studni absorbera ciśnienia i następnie grawitacyjnie przez studnię kontrolną do istniejącej studni lub do urządzeń myjni samochodowej w celu ponownego użycia. W projekcie przewidziano także rurociąg cyrkulacyjny wody spłukującej, który w stałym cyklu cyrkulacyjnym dostarcza oczyszczoną wodę technologiczną do urządzeń myjni, co zapobiega zastojom i oblodzeniu w ujemnych temperaturach. Wszystkie konstrukcje i części żelbetowe podlegają hydroizolacji. Przed rozpoczęciem robót ziemnych należy zadzwonić do przedstawicieli organizacji obsługujących podziemne sieci i konstrukcje inżynieryjne w celu wyjaśnienia lokalizacji sieci na ziemi. Projekt przewiduje zaopatrzenie myjni samoobsługowej w wodę z zakładowych sieci wodociągowych wraz z wyposażeniem w licznik zużycia wody w budynku AITP. Stacjonarna myjnia samoobsługowa to w pełni zautomatyzowane, ogólnodostępne urządzenie, dostarczane w jednym kontenerze i służące do mycia samochodów. Procesem prania i dozowania detergentów oraz konserwacji, podgrzewania wody, naliczania płatności i realizacji wybranych za pomocą przycisków programów steruje komputer przemysłowy. Główną jednostką urządzenia jest pompa wysokociśnieniowa, która wytwarza robocze ciśnienie wody od 30 do 120 barów. Pompa napędzana jest silnikiem elektrycznym na napięcie trójfazowe. Woda z detergentami dostarczana jest pod wysokim ciśnieniem poprzez system węży wysokociśnieniowych z myjni na zewnątrz oraz poprzez włócznię lub szczotkę na powierzchnię samochodu. Mycie samochodu odbywa się szybko i sprawnie, bo. wysokociśnieniowa złączka na końcu kolca tworzy strumień wody w postaci szpatułki. Efektywność mycia podnosi niskociśnieniowy bojler ze stali nierdzewnej na ciepłą wodę. Woda używana do mycia jest udoskonalana poprzez zmiękczanie i oczyszczanie w procesie recyklingu wody. Wodę udoskonala się poprzez oczyszczanie jej z zanieczyszczeń mechanicznych i minerałów. Dzięki temu zwiększa się skuteczność działania środków chemicznych, a powierzchnia umytego samochodu po wyschnięciu nie pozostawia plam i smug. Chemikalia stosowane w myciu dozowane są pod kontrolą komputera i za pomocą pomp dozujących lub wtryskiwaczy, co gwarantuje ich oszczędne zużycie i daje oczekiwany efekt mycia. Stosowanie produktów rekomendowanych przez firmę gwarantuje wysoką jakość usług i dokładne działanie sprzętu. Urządzenie jest wyposażone w system zapobiegający zamarzaniu. Działa na zasadzie wymuszonego obiegu wody. Gdy temperatura otoczenia spadnie poniżej 3°C, termostat umieszczony na zewnątrz zlewu włączy system przeciwzamrożeniowy, który zapobiegnie zamarznięciu wody w instalacji. Projekt przewiduje umieszczenie na terenie bloku personelu technicznego dodatkowej oczyszczalni ścieków TWT Geyser LLC, która współpracuje z zewnętrznymi oczyszczalniami. Usuwanie odpadów technologicznych z urządzeń myjących zapewniają rurociągi grawitacyjne, montowane z rur kanalizacyjnych HDPE ułożonych w grubości posadzki i dalej do OS. Po oczyszczeniu oczyszczone ścieki odprowadzane są grawitacyjnie do istniejącej studni zakładowej sieci kanalizacji deszczowej.

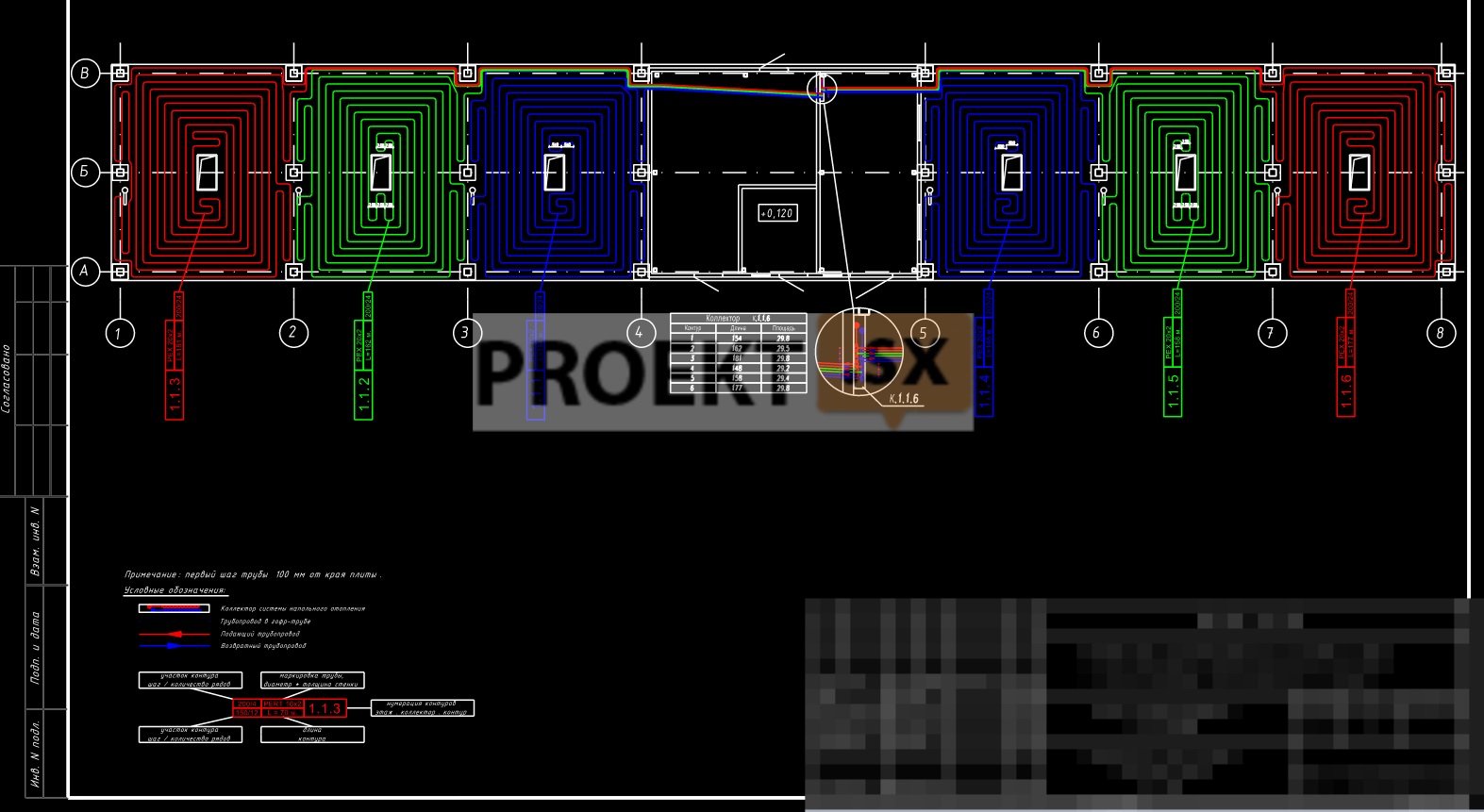

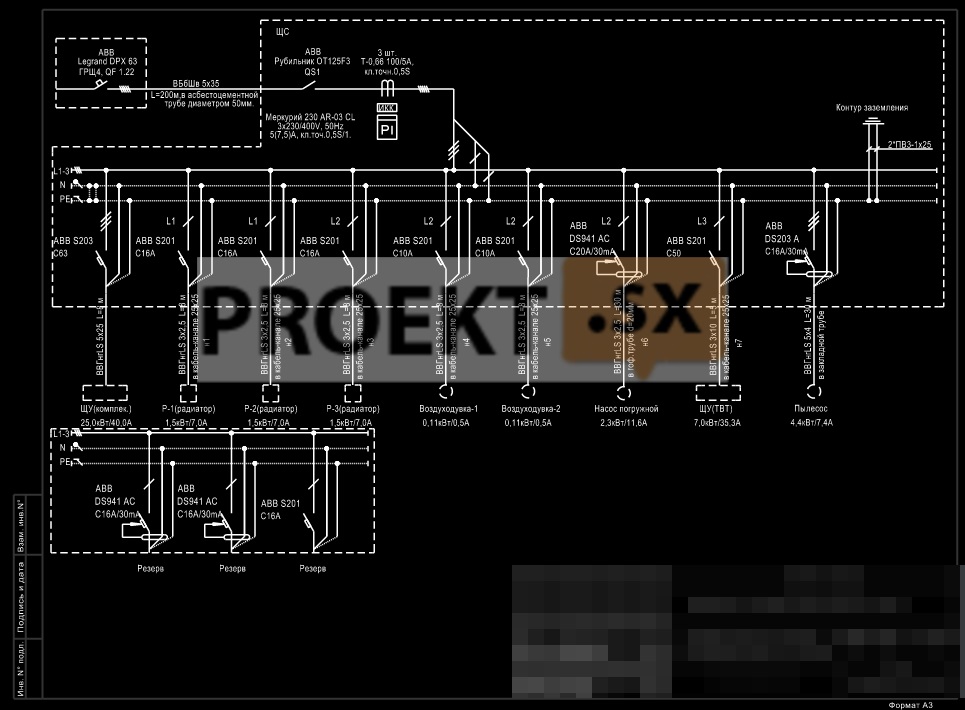

Ogrzewanie, wentylacja i klimatyzacja

Projekt przewiduje zasilanie zlewu w ciepło z zespołu kotłowego umieszczonego w przedziale technicznym zlewu (zasilanego z blokiem urządzeń grzewczych w kontenerze technologicznym). Płyn chłodzący jest środkiem przeciw zamarzaniu. System grzewczy jest połączony. Pomieszczenie modułu technicznego ogrzewane jest grzejnikiem elektrycznym o mocy 1,5 kW, który utrzymuje temperaturę wewnętrzną w pomieszczeniu w granicach +5°С. Pomieszczenie personelu technicznego ogrzewane jest dwoma grzejnikami elektrycznymi o łącznej mocy 3 kW, utrzymującymi temperaturę wewnętrzną w pomieszczeniu w granicach +18°С. W myjniach zaprojektowano system ogrzewania podłogowego, który zapewnia komfortowe mycie samochodu, zapobiegając możliwości zamarznięcia i oblodzenia. Powietrze usuwane jest z instalacji grzewczej w najwyższych punktach instalacji (na kolektorze ogrzewania podłogowego) za pomocą automatycznych nawiewników. Rurociągi systemu grzewczego układane są ze spadkiem co najmniej 0,002. Wentylacja pomieszczeń modułu technicznego i personelu jest naturalna. Pomieszczenia wyposażone są w otwory wentylacyjne wyposażone w regulowane kratki wentylacyjne. Wszelkie prace związane z produkcją i montażem systemów grzewczych muszą być wykonywane zgodnie z wymaganiami SNiP 3.05.01-85. Parametry projektowe powietrza zewnętrznego są akceptowane zgodnie z dodatkiem 8 do SNiP 2.04.05-91* dla parametrów „A”: Parametry „A”. Ciepły okres w roku: temperatura zewnętrzna tn = 20,6оC; entalpia właściwa J= 48,1 kJ/kg. Parametry „B”. Zimna pora roku: temperatura powietrza na zewnątrz tн = - 26C; entalpia właściwa J = - 25,3 kJ/kg. Określone parametry podano zgodnie z wymaganiami SNiP 2.08.02-89*, SNiP 2.04.05-91 przy normalnie działającym systemie grzewczym i prawidłowym działaniu sprzętu.