Non hai trovato quello che cercavi? Chiedici! Disponiamo di archivi di 140 TB. Abbiamo tutti i progetti di riutilizzo moderno e progetti di ristrutturazione per edifici standard sovietici. Scrivici: info@proekt.sx

Progetto di autolavaggio self-service per 6 postazioni

Indicatori tecnici ed economici

Area edificabile, m2: 254,1

Superficie di passaggio, m2: 49

Superficie del marciapiede, m2: -

Area di progetto, m2: 303,10

Superficie di passaggio, m2: 84

Area di miglioramento, m2: 84

Costo stimato del lavoro: 1872 mila rubli.

Costo stimato di materiali e attrezzature: 2493 mila rubli.

Costo finale stimato: 4365 mila rubli.

Soluzioni architettoniche e costruttive. Soluzioni per la pianificazione dello spazio

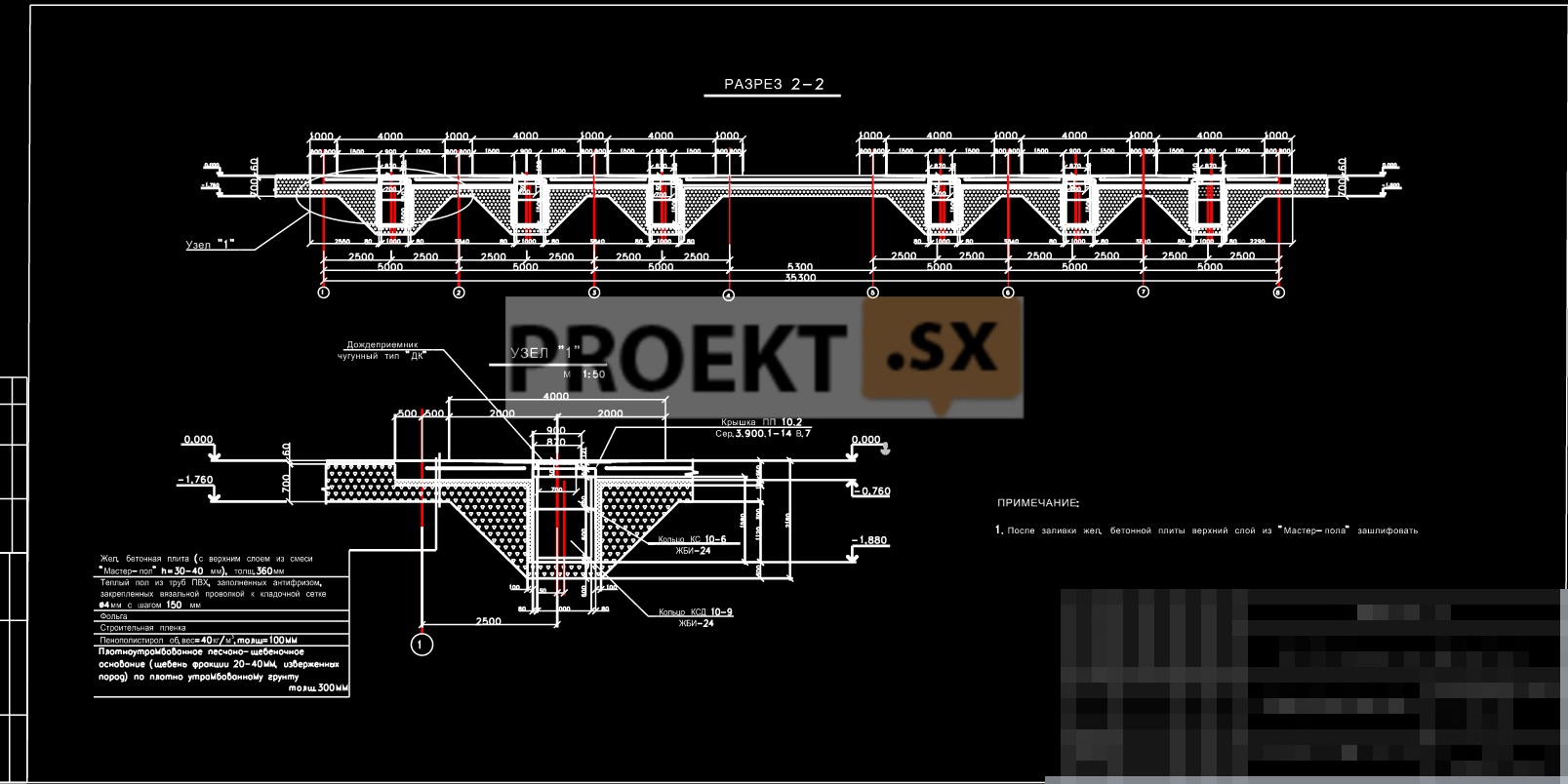

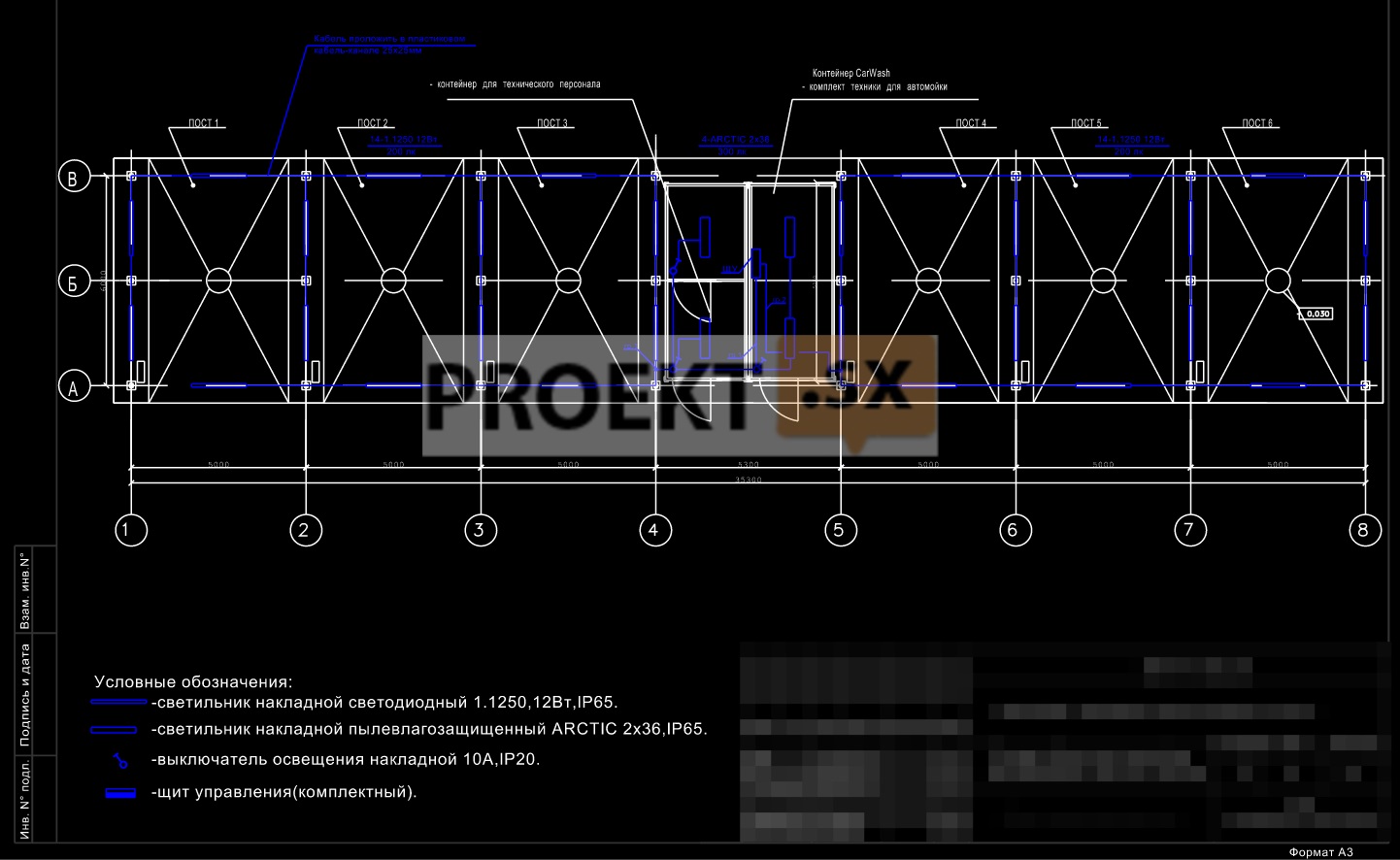

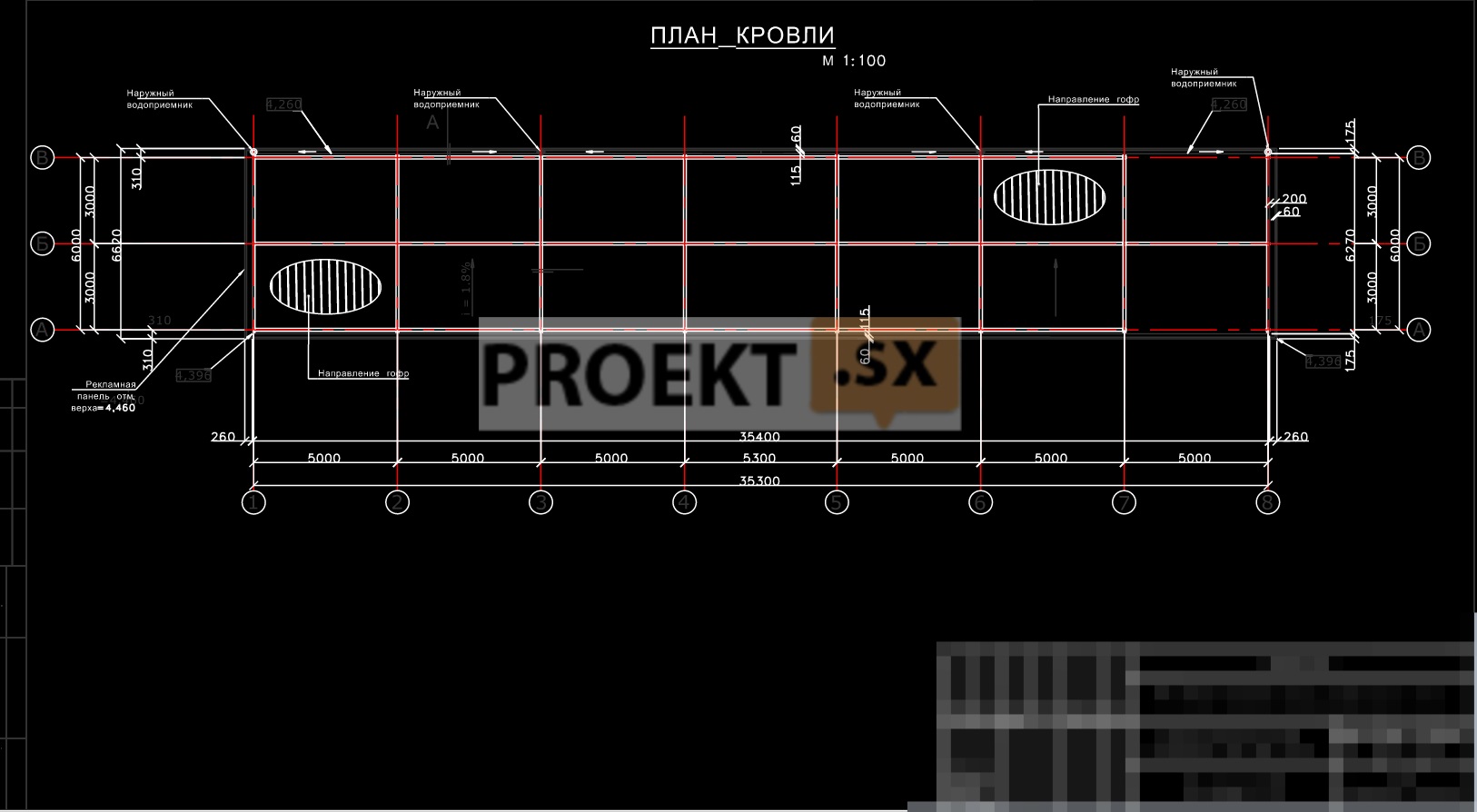

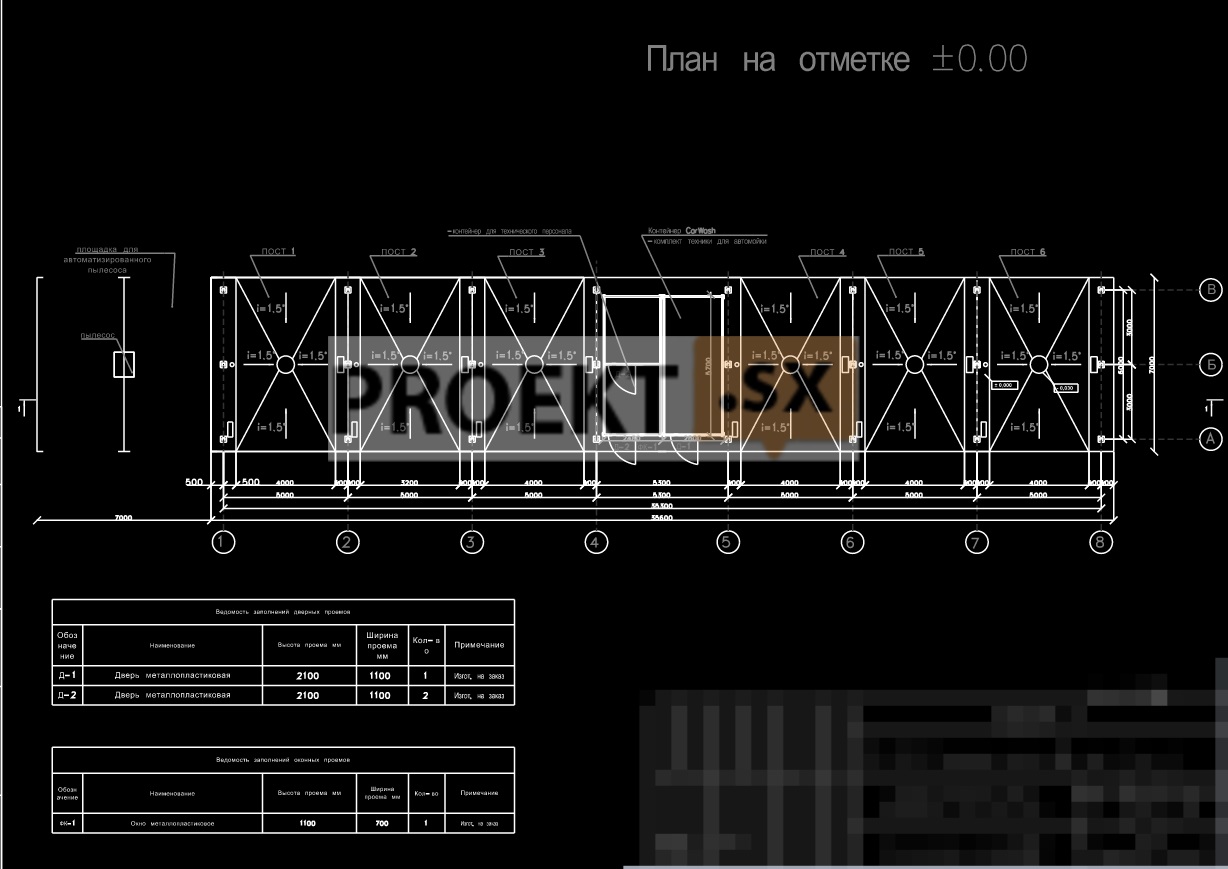

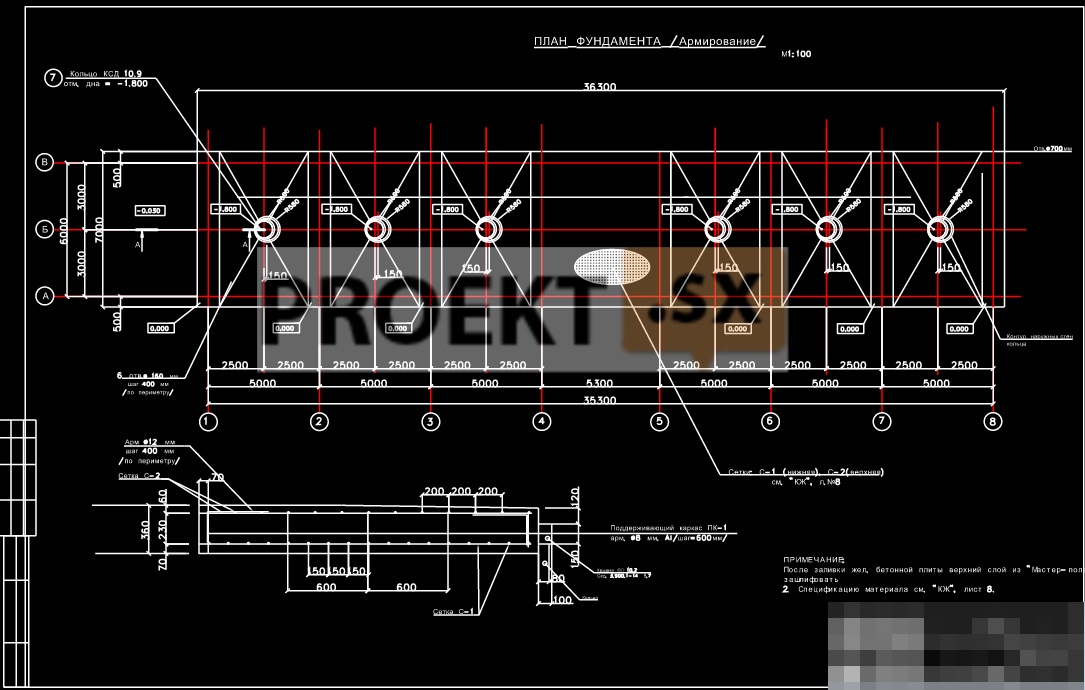

L'impianto di costruzione temporanea è un autolavaggio senza contatto ad un piano con dimensioni assiali di 35.30 x 6.00 m Tetto: piano. L'edificio dell'autolavaggio ha forma rettangolare con un'altitudine di 4.450 m (altitudine dello striscione pubblicitario). L'altezza del locale tecnico è di 3 metri in quota. 0.000 dislocati: 6 postazioni per lavaggio auto (separate da striscioni in PVC con istruzioni di servizio) container con attrezzature (composto da un set completo di attrezzature su solido rack con collegamento a una stazione di correzione dell'acqua, stazione di lavaggio e riscaldatore a due velocità) container per personale tecnico, 2 posti auto con aspirapolvere. PIl progetto ha adottato una fondazione a lastra monolitica in calcestruzzo B 22.5, M 6, P150, installata su una base di pietra frantumata di sabbia densamente compattata. Il segno relativo di ± 0.000 viene assunto come segno della parte superiore del cemento armato. lastre Per riferimento alla posizione, vedere la pianta generale. Impermeabilizzazione - verticale (tutte le superfici a contatto con il terreno - rivestite con penetron liquido o bitume caldo 2 volte). Riempire i seni dei pozzi con sabbia a grana media, seguita da trombosi con coefficiente. compattazione Ku = 0.95 (da densità naturale). L'armatura della platea e delle piastre di fondazione viene eseguita con maglie di singole barre d'armatura 0 12, 16 A-W con passo di 150 mm, in entrambe le direzioni. Le griglie vengono installate nelle zone superiore ed inferiore della platea. Le barre d'armatura vengono combinate in una rete utilizzando il filo di legatura. La sovrapposizione delle barre d'armatura deve essere eseguita in un tratto con una lunghezza di sovrapposizione di almeno 34 0 della barra d'armatura. La produzione di casseforme, armature e lavori in calcestruzzo viene eseguita in conformità con i requisiti di SNiP 3-03. Gli scavi e i lavori di calcestruzzo in inverno devono essere eseguiti in conformità con i requisiti di SNiP 01-87, tenendo conto tenere conto delle seguenti esigenze: evitare il congelamento del terreno effettuando delle soste di lavoro (una sosta equivale ad un turno), al termine delle quali il cantiere viene ricoperto con uno strato di materiale isolante (riempimenti o materassini isolanti). fino a temperatura dell'aria = -3° C il getto dovrà essere effettuato con calcestruzzo additivato antigelo e riscaldamento elettrico. I lavori di scavo devono essere eseguiti in conformità con i requisiti di TSN 03-01-87. Il riempimento dovrà essere effettuato con sabbia compattata e versata con acqua ogni 10 mm.

Approvvigionamento idrico e drenaggio

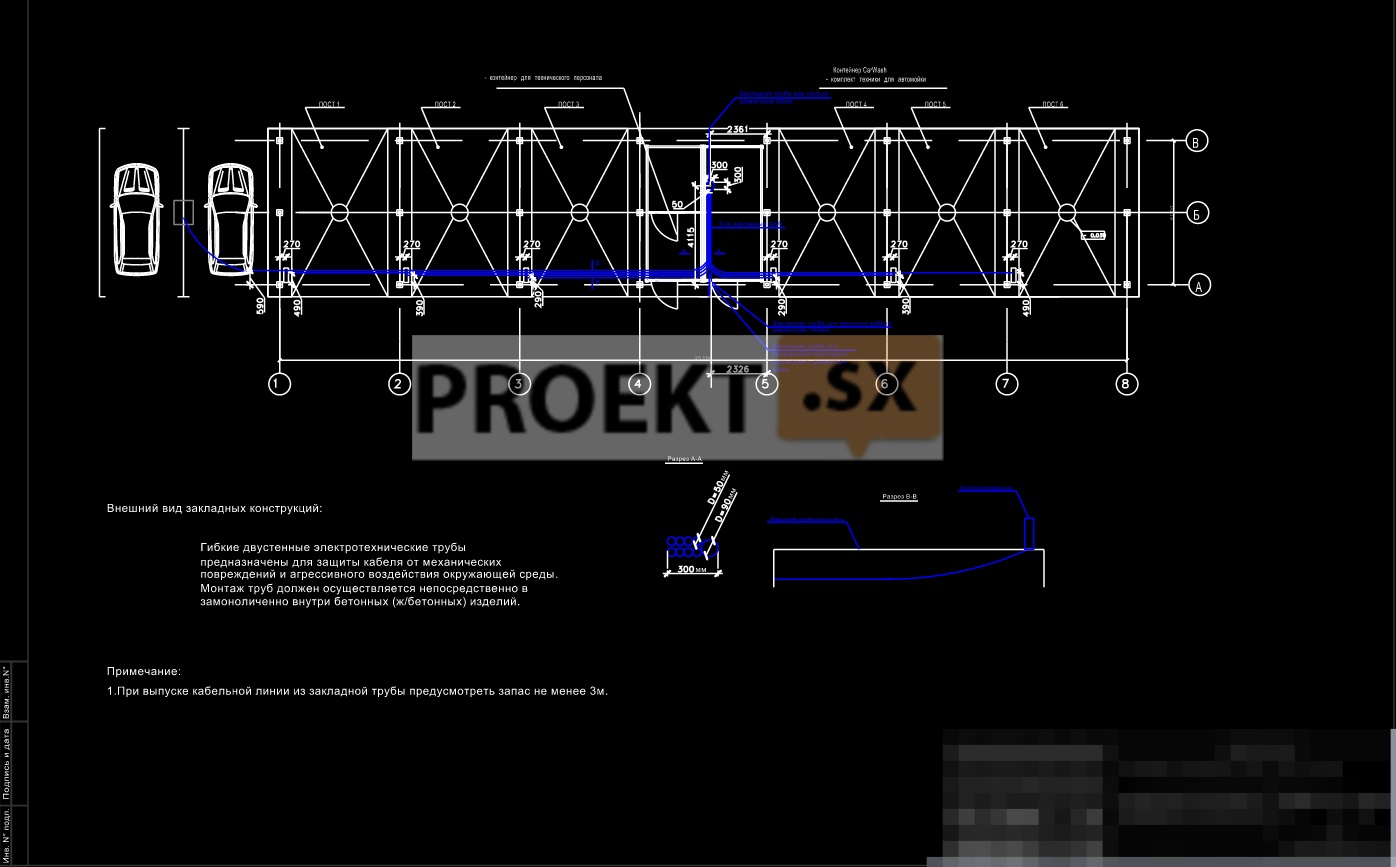

L'approvvigionamento idrico e il rifornimento delle perdite d'acqua irreparabili di un tipico lavaggio senza contatto vengono effettuati dalle reti di approvvigionamento idrico in loco. Il punto di connessione è la tubazione di fornitura di acqua fredda al sistema di fornitura di acqua calda nell'AITP. Nel punto di connessione è installato un contatore del consumo d'acqua con uscita a impulsi e sono progettate valvole a sfera saldate. La posa dei tubi di adduzione idrica secondo AITP è realizzata con tubo in acciaio zincato; per evitare la formazione di condensa è previsto un isolamento termico in materiale K-FLEX ST dal punto di inserimento fino all'uscita del tubo nel terreno. Quindi, attraverso le tubazioni installate dai tubi a pressione in polietilene Isoproflex-Arctic 50/110 situati nel terreno al di sotto della profondità di congelamento, l'acqua viene fornita alla sala di processo: il contenitore dell'autolavaggio. Tenendo conto dei requisiti e delle tecnologie moderne, il progetto prevede il riciclaggio della fornitura di acqua agli autolavaggi self-service. Dopo l'uso, l'acqua di processo contaminata scorre nei vassoi-pozzetti riceventi e quindi per gravità, attraverso un'uscita separata attraverso tubazioni montate su tubi corrugati a doppio strato Ikaplast DN160 mm, viene fornita al serbatoio di sedimentazione-trappola per sabbia Flotenk, dove particelle di grandi frazioni fissare. Successivamente le acque reflue chiarificate confluiscono nell'unità Flotenk, dove vengono sottoposte a un trattamento completo. L'unità Flotenk è un contenitore che comprende un separatore di olio di benzina, un sistema di aerazione e un serbatoio di stoccaggio, il tutto in un unico alloggiamento. L'impianto di trattamento utilizza un metodo basato sulla capacità dei microrganismi di utilizzare come nutrienti molti composti organici e alcuni composti inorganici contenuti nelle acque reflue. Il trattamento biologico profondo consente di rimuovere vari composti organici, compresi quelli tossici, dalle acque reflue. Separatore olio-benzina-olio - con una capacità di 6 l/s, contiene moduli coalescenti, con l'aiuto dei quali i prodotti petroliferi liberi e anche parzialmente emulsionati meccanicamente vengono separati dalle acque reflue. Un altro vantaggio dei moduli è che i moduli sono autopulenti. Quando l'acqua scorre, crea vibrazioni, ad es. i moduli vibrano favorendo il galleggiamento delle particelle di olio e la sedimentazione delle particelle in sospensione. Il separatore olio-benzina è dotato di un sensore di allarme che monitora lo spessore dello strato d'olio galleggiante. Quando viene raggiunto il volume massimo di olio, viene attivato un allarme che consente di svuotare tempestivamente il separatore. La manutenzione dei moduli viene eseguita rimuovendoli e lavandoli con un getto d'acqua, quindi rimontandoli nelle rispettive sedi, almeno una volta ogni tre anni. La rimozione della pellicola oleosa, dopo l'intervento del sensore di livello, viene effettuata mediante pompaggio con autobotte fognaria e quindi trasportato in apposita discarica. filtro di flottazione fine, riempito con assorbente idrofobico HEC. Il assorbente è un materiale composito a base di alluminosilicati naturali. Presenta numerosi vantaggi rispetto agli assorbenti a base di carbone attivo, ampiamente utilizzati per questi scopi. Permette di: far funzionare gli impianti di trattamento senza sostituire il carico di assorbimento fino a 3 anni e garantire un elevato grado di purificazione durante l'intero periodo di funzionamento. Grado di depurazione: solidi sospesi (SS) - fino a 20 mg/l; per prodotti petroliferi - fino a 0,3 mg/l. Dopo il trattamento, le acque reflue trattate vengono scaricate per gravità nel pozzo esistente delle reti fognarie in loco. Se necessario, le acque reflue trattate vengono sottoposte a un trattamento aggiuntivo presso un impianto TVT situato nel blocco del personale tecnico (vedere sezione VK). L'impianto (simbolo TVT) è progettato per il post-trattamento delle acque reflue dell'autolavaggio e l'ulteriore scarico del filtrato (a seconda dei risultati dei test dell'acqua) nella fogna o nella tubazione di alimentazione dell'acqua di ritorno al lavaggio. I moduli dell'installazione TVT contengono cartucce di filtraggio sostituibili prodotte da Geyser LLC. Attualmente solo la società Geyser dispone della tecnologia per la produzione in serie di questi materiali. I polimeri AGS sono materiali fondamentalmente nuovi che combinano tre metodi di filtrazione: meccanico, assorbimento e scambio ionico. Nessuno dei materiali esistenti fornisce la purificazione per una gamma così ampia di composti chimici come i polimeri PGS.I microglobuli hanno una grande superficie interna (fino a 500 m2/g). La superficie stessa dei microglobuli è ricoperta da gruppi attivi sui quali avviene lo scambio ionico. Gli ioni rimossi interagiscono direttamente con la superficie chimicamente attiva del polimero, bypassando la tradizionale fase di diffusione in profondità nei granuli delle resine a scambio ionico. Di conseguenza, la velocità di filtrazione volumetrica dei polimeri AGS è 10-20 volte superiore a quella delle tradizionali resine granulari a scambio ionico. Questo è un vantaggio importante dei polimeri AGS. La rimozione delle impurità meccaniche avviene principalmente negli strati superficiali del polimero. La dimensione dei pori può essere qualsiasi nell'intervallo: 0.01-3.5 micron. Modificando le condizioni di sintesi è possibile ottenere la porosità desiderata del materiale con uno spread non superiore al 10%. Attualmente, la società Geyser ha studiato e sviluppato tecnologie per la produzione di oltre 30 modifiche dei polimeri AGS. Sono stati ottenuti materiali con proprietà sia di scambio cationico che di scambio anionico. Per la rimozione completa delle impurità nocive dall’acqua, il polimero a base di resorcina “ARAGON” ha le migliori prestazioni. Sulla superficie avviene la filtrazione meccanica di tutte le particelle con dimensioni maggiori della dimensione dei pori esterni del materiale. Il canale di filtrazione ha una forma complessa e tortuosa con porosità gradiente. Ciò rende impossibile scaricare le impurità nocive filtrate nell'acqua purificata, cosa che spesso accade durante i picchi di pressione. Il numero di canali liberi nel materiale diminuisce gradualmente, riducendo la pressione dell'acqua purificata. L'elemento filtrante in materiale ARAGON può essere utilizzato più volte. Con l'inizio della filtrazione, l'EMC per la fornitura di acqua di fonte al TVT si apre, il servoazionamento apre la valvola a sfera sulla linea di alimentazione del filtrato e l'acqua dal serbatoio di miscelazione viene fornita attraverso una pompa ai collettori centrali e superiori dell'acqua sporca, collegati tra loro da un ponticello con presa d'aria. Dai collettori, l'acqua a pressione costante (da specificare durante le prove di messa in servizio) viene fornita attraverso tubazioni di collegamento nelle cavità dei moduli di cartucce filtranti. Nei moduli l'acqua passa “dall'esterno all'interno” delle cartucce sostituibili. L'intero volume di acqua sporca fornita alle cartucce viene filtrato attraverso di esse. Tutti i contaminanti si raccolgono sulla superficie o nel volume delle cartucce, formando uno strato di depositi. Nel tempo, lo spessore di questo strato aumenta e, di conseguenza, il flusso del filtrato diminuisce. Dopo un aumento significativo della resistenza e, di conseguenza, un aumento della caduta di pressione all'ingresso e all'uscita dell'impianto TVT, il processo di filtrazione diminuisce o si interrompe. Le prestazioni e le risorse delle cartucce dipendono dal contenuto di contaminanti nell'acqua. L'acqua pulita (filtrato) attraverso la cavità interna delle cartucce entra nel collettore inferiore, da dove, attraverso un rotametro (contatore dell'acqua) e una valvola a sfera elettrica, viene fornita sotto la pressione delle pompe dell'impianto nel pozzetto della serranda di pressione e quindi per gravità attraverso un pozzetto di controllo in un pozzetto esistente o in attrezzature per autolavaggio per uso ripetuto. Il progetto prevede inoltre una tubazione di circolazione per l'acqua di lavaggio, che fornisce acqua di processo purificata alle attrezzature dell'autolavaggio in un ciclo di circolazione costante, che impedisce il ristagno e il congelamento a temperature inferiori allo zero. Tutte le strutture e le parti in cemento armato sono soggette a impermeabilizzazione. Prima di iniziare i lavori di scavo, è necessario chiamare i rappresentanti delle organizzazioni operative delle reti e delle strutture dei servizi sotterranei per chiarire l'ubicazione delle reti sul terreno. Il progetto prevede l'approvvigionamento idrico dell'autolavaggio self-service dalle reti di approvvigionamento idrico locali con l'attrezzatura di un'unità di misurazione del consumo di acqua nell'edificio AITP. Un autolavaggio stazionario self-service è un'attrezzatura completamente automatizzata, accessibile al pubblico, fornita in un'unica unità contenitore e utilizzata per il lavaggio delle automobili. Il processo di lavaggio e dosaggio dei detersivi per il lavaggio e la conservazione, il riscaldamento dell'acqua, il calcolo del pagamento e l'attuazione dei programmi selezionati tramite pulsanti è controllato da un computer industriale. L'unità principale dell'apparecchiatura è una pompa ad alta pressione, che crea una pressione dell'acqua di esercizio compresa tra 30 e 120 bar. La pompa è azionata da un motore elettrico trifase. L'acqua con i detergenti viene fornita ad alta pressione attraverso un sistema di tubi ad alta pressione dalla lavatrice verso l'esterno e tramite una lancia o una spazzola sulla superficie dell'auto. Il lavaggio dell'auto viene effettuato in modo rapido ed efficiente, perché... un raccordo ad alta pressione posto all'estremità della lancia forma un getto d'acqua a forma di spatola. L'efficienza del lavaggio è potenziata da un boiler in acciaio inox a bassa pressione per il riscaldamento dell'acqua. L'acqua utilizzata per il lavaggio viene addolcita e depurata attraverso il processo di riciclo dell'acqua. L'acqua viene migliorata purificandola dalle impurità meccaniche e dai minerali. Grazie a ciò, l'efficacia dei prodotti chimici aumenta, e la superficie dell'auto lavata, dopo l'asciugatura, non lascia macchie o sbavature. I prodotti chimici utilizzati nel lavaggio vengono dosati sotto il controllo del computer e utilizzando pompe dosatrici o iniettori, che ne garantiscono un consumo economico e forniscono l'effetto di lavaggio previsto. L'uso dei prodotti consigliati dall'azienda garantisce servizi di alta qualità e il buon funzionamento delle apparecchiature. L'apparecchiatura è dotata di sistema antigelo. Funziona secondo il principio della circolazione forzata dell'acqua. Quando la temperatura ambiente scende sotto i 3ºC, un termostato posto all'esterno del lavello attiverà il sistema antigelo, che impedisce il congelamento dell'acqua all'interno delle tubazioni. Nei locali del blocco del personale tecnico, il progetto prevede il posizionamento di un ulteriore impianto di trattamento delle acque reflue per TVT LLC "Geyser", che opera in collaborazione con impianti di trattamento esterni. Il drenaggio delle acque reflue di processo dalle apparecchiature di lavaggio è assicurato tramite tubazioni a gravità montate su tubi fognari in HDPE posati nello spessore del pavimento e più avanti sul sistema operativo. Dopo il trattamento, le acque reflue trattate vengono scaricate per gravità nel pozzo esistente delle reti fognarie in loco.

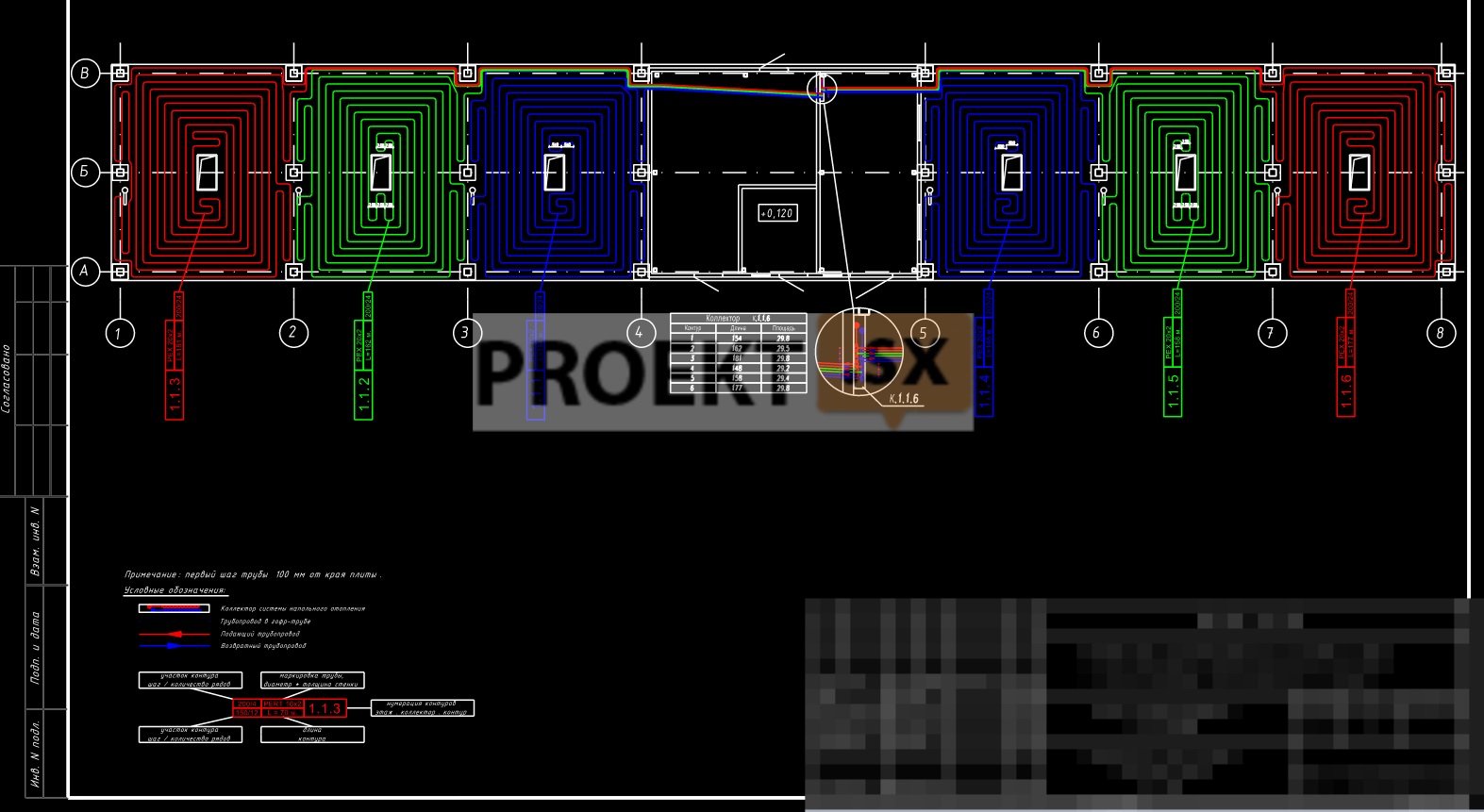

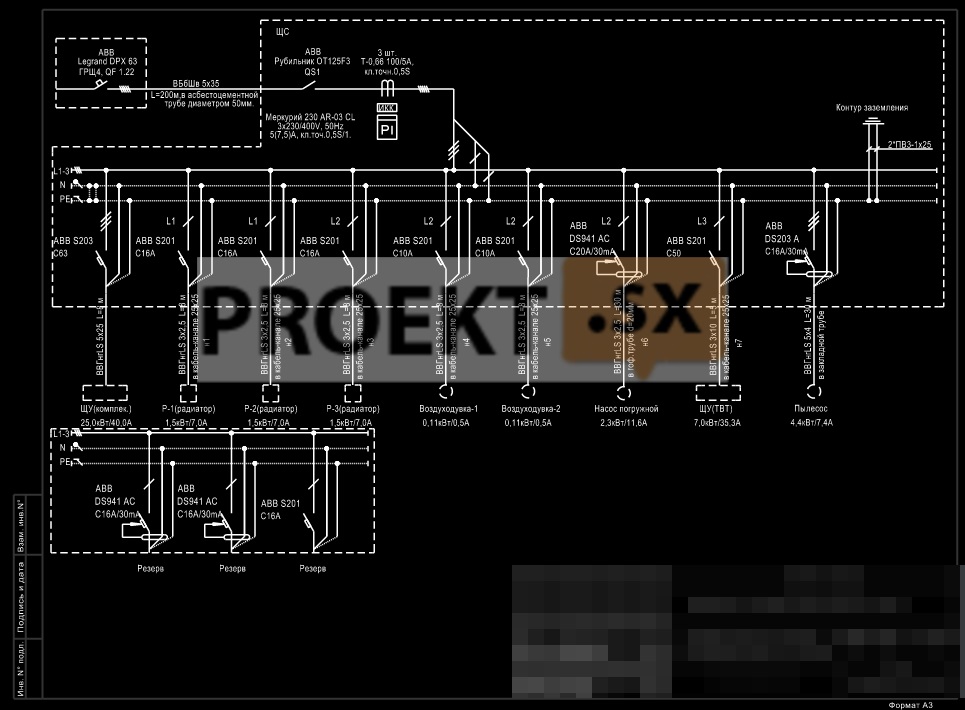

Riscaldamento, ventilazione e aria condizionata

Il progetto prevede la fornitura di calore al lavello da un gruppo caldaia posto nel vano tecnico del lavello (fornito con gruppo termico in container tecnologico). Il liquido di raffreddamento è antigelo. L'impianto di riscaldamento è combinato. Il locale del modulo tecnico è riscaldato da un riscaldatore elettrico da 1,5 kW, che mantiene la temperatura interna del locale entro +5ºС. La stanza del personale tecnico è riscaldata da due riscaldatori elettrici con una potenza totale di 3 kW, mantenendo la temperatura interna nella stanza entro +18ºС. Nei vani lavaggio è previsto un sistema di riscaldamento a pavimento, che garantisce un lavaggio confortevole dell'auto e previene la possibilità di congelamento e formazione di ghiaccio. L'uscita dell'aria dall'impianto di riscaldamento nei punti più alti dell'impianto (sul collettore del riscaldamento a pavimento) avviene tramite disaeratori automatici. Le tubazioni dell'impianto di riscaldamento sono posate con una pendenza di almeno 0,002. La ventilazione dei locali del modulo tecnico e del personale è naturale. I locali sono dotati di aperture di areazione dotate di griglie di areazione orientabili. Tutti i lavori sulla produzione e installazione di sistemi di riscaldamento devono essere eseguiti in conformità con i requisiti di SNiP 3.05.01-85. I parametri calcolati dell'aria esterna sono accettati in conformità con l'Appendice 8 di SNiP 2.04.05-91* per i parametri “A”: Parametri “A”. Periodo caldo dell'anno: temperatura dell'aria esterna tн = 20,6оC; entalpia specifica J= 48,1 kJ/kg. Parametri "B". Periodo freddo dell'anno: temperatura dell'aria esterna tн = - 26C; entalpia specifica J = - 25,3 kJ/kg. I parametri specificati sono forniti in conformità con i requisiti di SNiP 2.08.02-89*, SNiP 2.04.05-91 con un sistema di riscaldamento normalmente funzionante e il corretto funzionamento dell'apparecchiatura.