Haben Sie nicht gefunden, was Sie gesucht haben? Frag uns! Wir haben Archive von 140 TB. Wir haben alle modernen Wiederverwendungsprojekte und Renovierungsprojekte für Gebäude nach sowjetischem Standard. Schreib uns: info@proekt.sx

SB-Autowaschprojekt für 6 Stellen

Technische und wirtschaftliche Indikatoren

Gebäudefläche, m2: 254,1

Durchgangsfläche, m2: 49

Gehwegfläche, m2: -

Designfläche, m2: 303,10

Durchgangsfläche, m2: 84

Verbesserungsfläche, m2: 84

Geschätzte Arbeitskosten: 1872 Tausend Rubel.

Geschätzte Material- und Ausrüstungskosten: 2493 Tausend Rubel.

Endgültige geschätzte Kosten: 4365 Tausend Rubel.

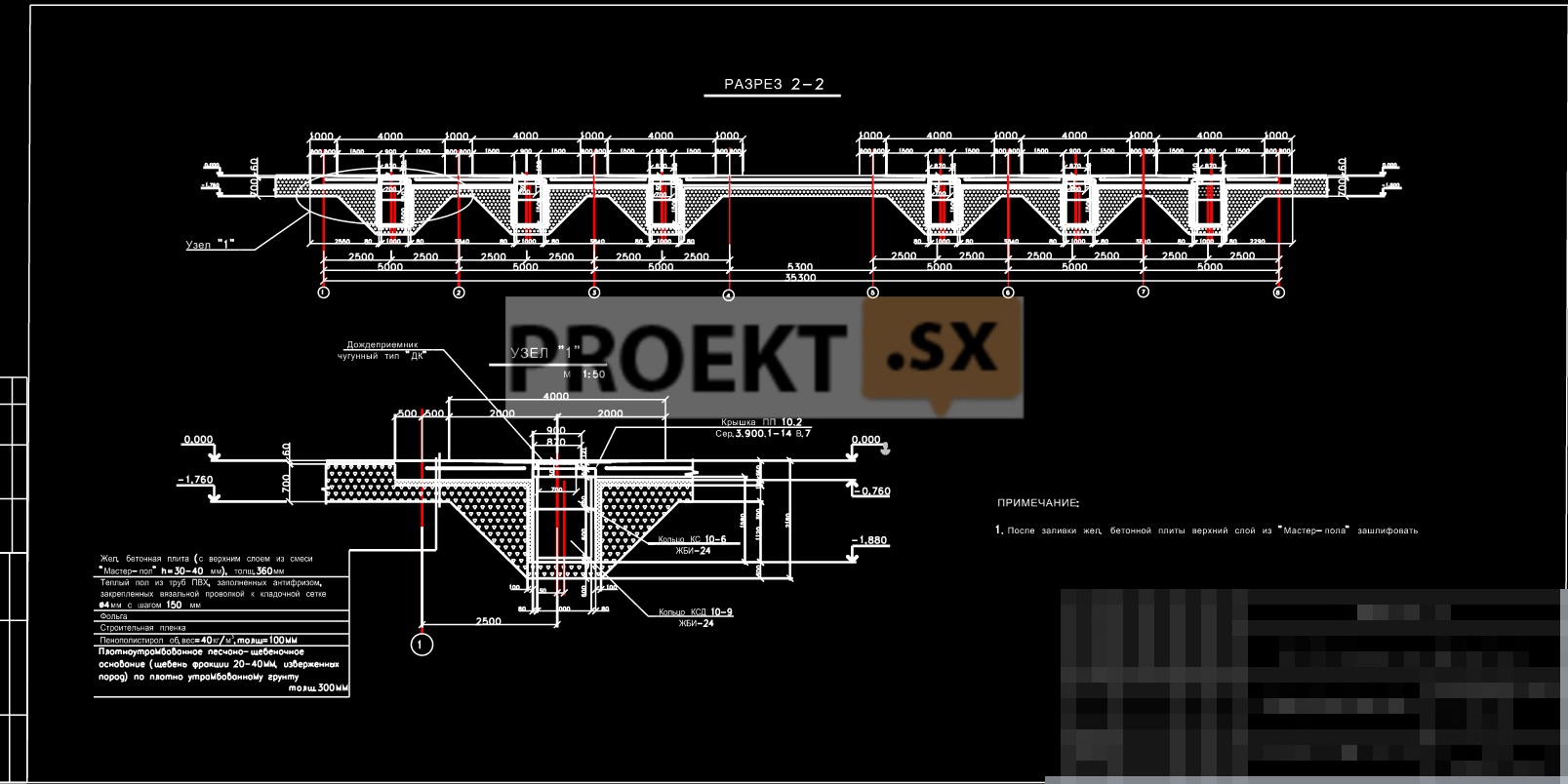

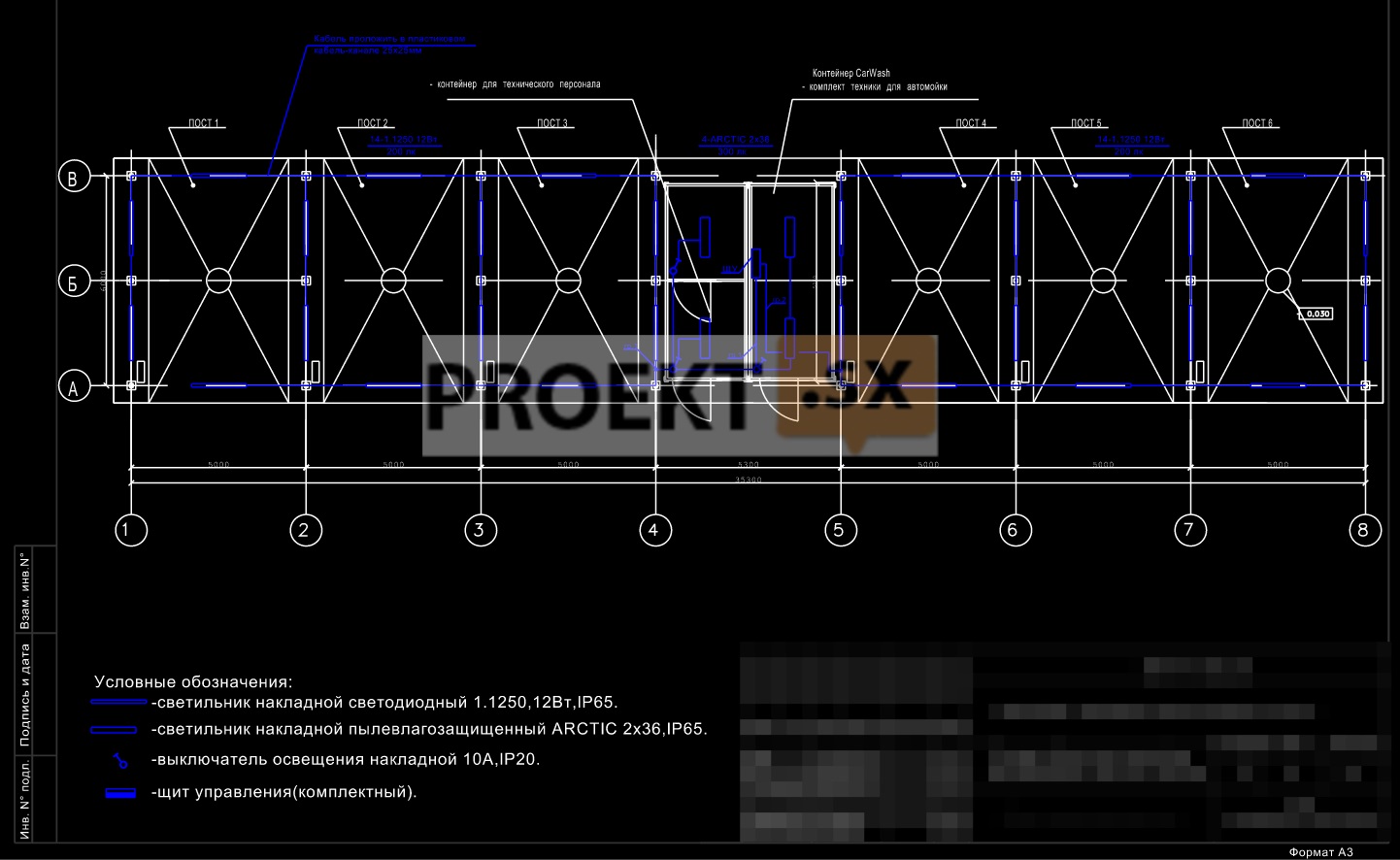

Architektonische, konstruktive Lösungen. Raumplanerische Lösungen

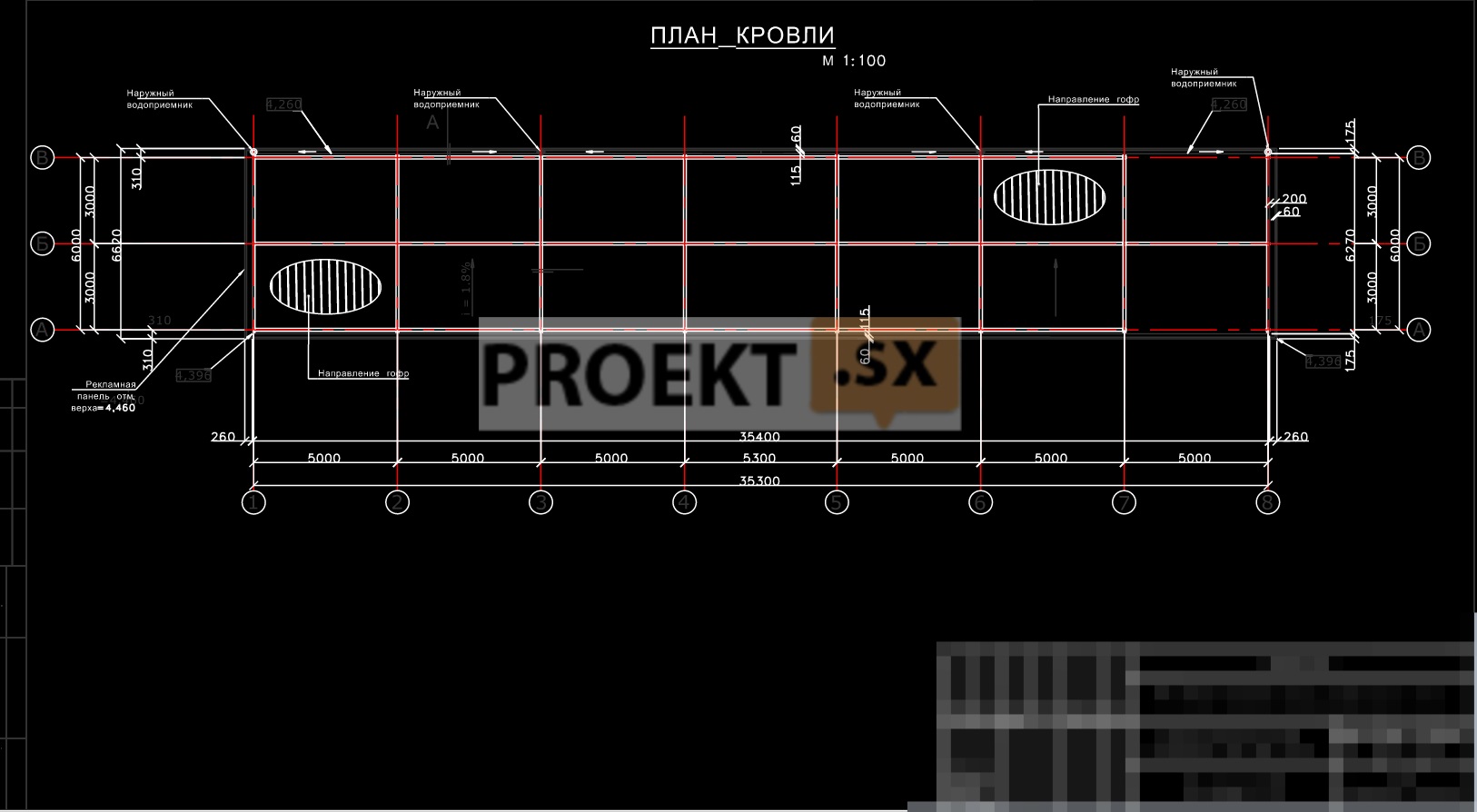

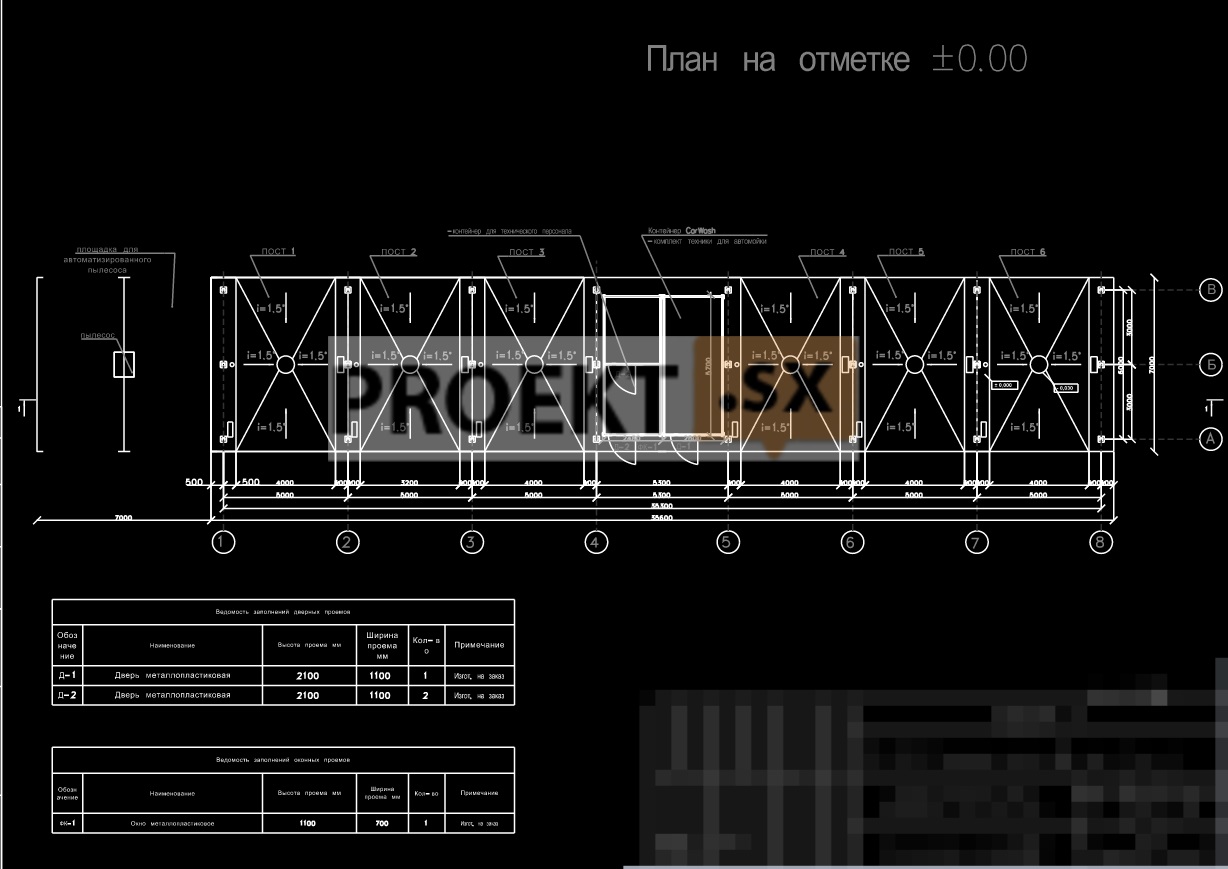

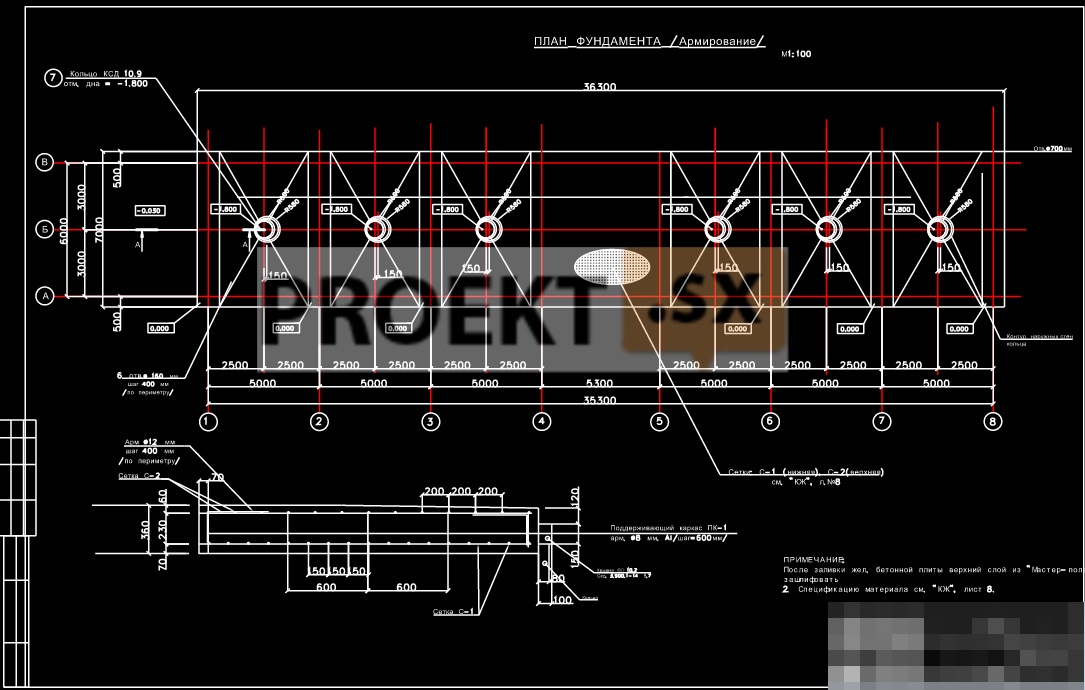

Bei der temporären Bauanlage handelt es sich um eine einstöckige berührungslose Autowaschanlage mit den Achsmaßen 35.30 x 6.00 m. Dach: flach. Das Waschanlagengebäude hat eine rechteckige Form mit einer Höhe von 4.450 m (Höhe des Werbebanners). Die Höhe im Technikraum beträgt 3 m. Auf Höhe. 0.000 aufgestellt: 6 Pfosten zum Waschen von Autos (getrennt durch PVC-Banner mit Serviceanweisungen) Container mit Ausrüstung (besteht aus einem kompletten Ausrüstungssatz auf einem stabilen Gestell mit Anschluss an eine Wasserkorrekturstation, Waschstation und zweistufige Heizung) Container für technisches Personal, 2 Parkplätze mit Staubsauger. PFür das Projekt wurde ein monolithisches Plattenfundament aus Beton B 22.5, M 6, P150 verwendet, das auf einem dicht verdichteten Sand- und Schottersockel installiert wurde. Als Markierung der Oberseite des Stahlbetons wird die relative Markierung von ± 0.000 angenommen. Platten. Hinweise zum Boden finden Sie im Übersichtsplan. Abdichtung – vertikal (alle erdberührten Flächen – 2-mal mit flüssigem Penetron oder Heißbitumen bestrichen). Füllen Sie die Nebenhöhlen der Grube mit mittelkörnigem Sand auf, gefolgt von einer Thrombose mit Koeffizient. Verdichtung Ku = 0.95 (aus natürlicher Dichte). Die Bewehrung der Fundamentplatte und der Platten erfolgt mit Matten aus einzelnen Bewehrungsstäben 0 12, 16 A-W mit einer Teilung von 150 mm in beide Richtungen. Die Gitter werden im oberen und unteren Bereich der Fundamentplatte eingebaut. Die Bewehrungsstäbe werden mit Bindedraht zu einem Netz zusammengefügt. Die Überlappung der Bewehrungsstäbe sollte in einer Bahn mit einer Überlappungslänge von mindestens 34 0 des Bewehrungsstabes erfolgen. Die Herstellung von Schalungs-, Bewehrungs- und Betonarbeiten erfolgt gemäß den Anforderungen von SNiP 3-03. Aushub- und Betonarbeiten im Winter werden gemäß den Anforderungen von SNiP 01-87 unter Berücksichtigung durchgeführt folgende Anforderungen: Durch die Durchführung von Arbeitsstopps (ein Stopp entspricht einer Schicht) ein Einfrieren des Bodens ausschließen, anschließend wird die Baustelle mit einer Dämmschicht (Isolierhinterfüllungen oder Matten) abgedeckt. Bis zu einer Lufttemperatur von -3 °C sollte mit Beton mit Frostschutzzusätzen und elektrischer Heizung betoniert werden. Aushubarbeiten sollten gemäß den Anforderungen von TSN 03-01-87 durchgeführt werden. Die Hinterfüllung sollte mit verdichtetem Sand erfolgen und alle 10 mm mit Wasser übergossen werden.

Wasserversorgung und Entwässerung

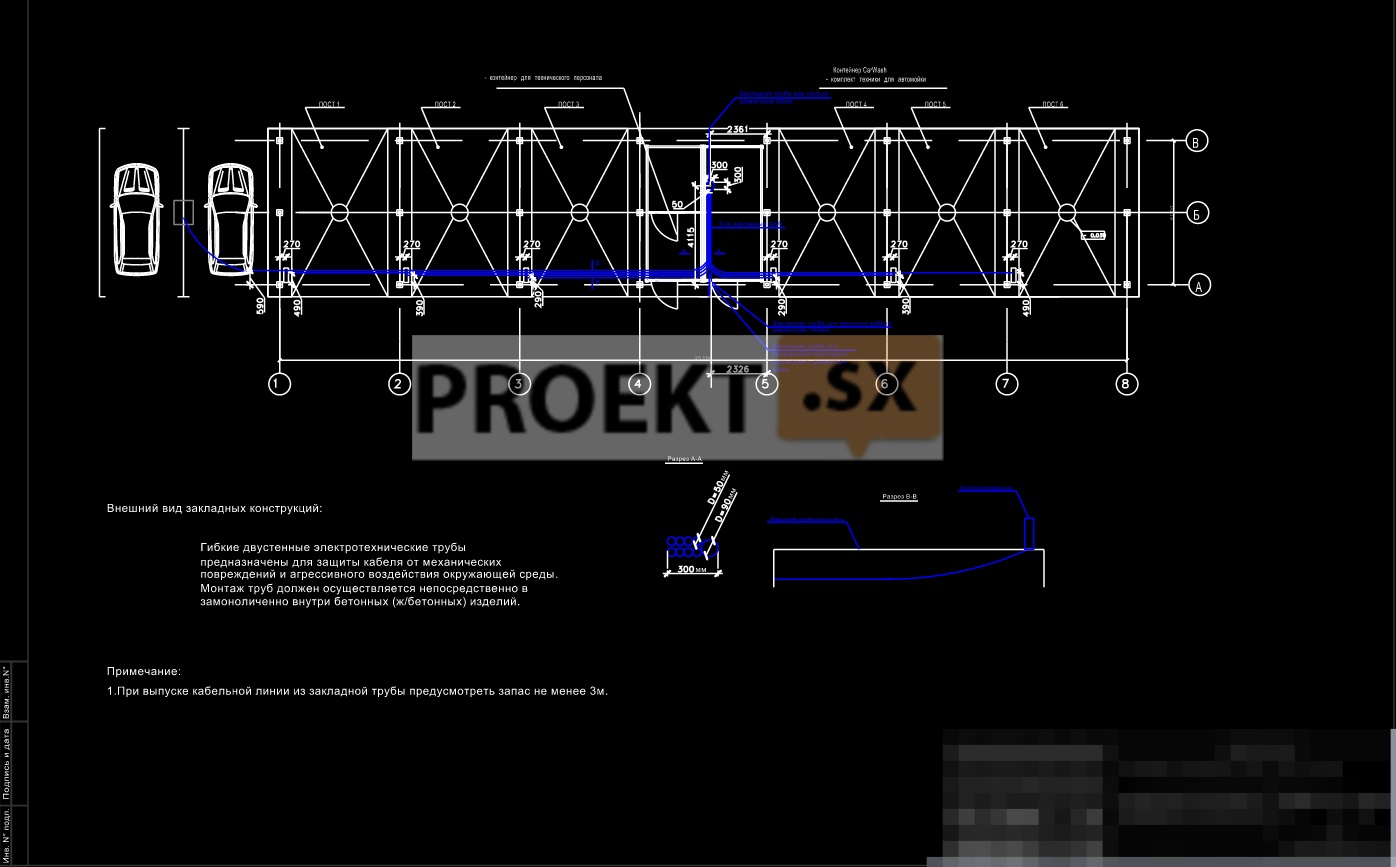

Die Wasserversorgung und der Ausgleich unwiederbringlicher Wasserverluste einer typischen kontaktlosen Wäsche erfolgen über örtliche Wasserversorgungsnetze. Der Verbindungspunkt ist die Kaltwasserversorgungsleitung zum Warmwasserversorgungssystem im AITP. Am Anschlusspunkt ist ein Wasserverbrauchszähler mit Impulsausgang installiert und es sind geschweißte Kugelhähne vorgesehen. Die Verlegung von Wasserversorgungsrohren nach AITP erfolgt aus verzinktem Stahlrohr; um die Bildung von Kondenswasser zu verhindern, ist eine Wärmedämmung aus dem Material K-FLEX ST vom Einführpunkt bis zum Rohraustritt in den Boden vorgesehen. Anschließend wird Wasser über Rohrleitungen aus Isoproflex-Arctic 50/110-Polyethylen-Druckrohren, die unterhalb der Gefriertiefe im Boden liegen, dem Prozessraum – dem Autowaschbehälter – zugeführt. Unter Berücksichtigung moderner Anforderungen und Technologien sieht das Projekt die Recyclingwasserversorgung von SB-Autowaschanlagen vor. Nach der Verwendung fließt das kontaminierte Prozesswasser in Auffangwannen und wird dann durch die Schwerkraft über einen separaten Auslass durch Rohrleitungen, die aus doppelschichtigen Wellrohren von Ikaplast DN160 mm montiert sind, dem Flotenk-Absetzbecken-Sandfang zugeführt, wo Partikel großer Fraktionen abgelagert werden siedeln. Anschließend fließt das geklärte Abwasser zur Flotenk-Einheit, wo es einer umfassenden Behandlung unterzogen wird. Die Flotenk-Einheit ist ein Container, der einen Benzin-Ölabscheider, ein Belüftungssystem und einen Lagertank in einem Gehäuse enthält. Die Kläranlage nutzt eine Methode, die auf der Fähigkeit von Mikroorganismen basiert, viele im Abwasser enthaltene organische und einige anorganische Verbindungen als Nährstoffe zu nutzen. Durch eine gründliche biologische Behandlung ist es möglich, verschiedene organische Verbindungen, auch giftige, aus dem Abwasser zu entfernen. Öl-Benzin-Öl-Abscheider – mit einer Kapazität von 6 l/s enthält er Koaleszenzmodule, mit deren Hilfe freie und teilweise auch mechanisch emulgierte Erdölprodukte aus dem Abwasser abgetrennt werden. Ein weiterer Vorteil der Module besteht darin, dass die Module selbstreinigend sind. Wenn Wasser fließt, erzeugt es Schwingungen, d.h. Die Module vibrieren und fördern so das Aufschwimmen von Ölpartikeln und das Absetzen von Schwebeteilchen. Der Öl-Benzin-Abscheider ist mit einem Alarmsensor ausgestattet, der die Dicke der schwimmenden Ölschicht überwacht. Bei Erreichen der maximalen Ölmenge wird ein Alarm ausgelöst, der eine rechtzeitige Entleerung des Abscheiders ermöglicht. Zur Wartung der Module werden sie mindestens alle drei Jahre ausgebaut und mit einem Wasserstrahl gewaschen und anschließend wieder in ihren Sitz eingebaut. Die Entfernung des Ölfilms erfolgt nach Auslösen des Füllstandsensors durch Abpumpen mit einem Abwasserwagen und anschließendem Transport zu einer Sonderdeponie. Feiner Flotationsfilter, gefüllt mit hydrophobem Sorbens HEC. Das Sorptionsmittel ist ein Verbundwerkstoff auf Basis natürlicher Alumosilikate. Es bietet eine Reihe von Vorteilen gegenüber den für diese Zwecke weit verbreiteten Sorptionsmitteln auf Aktivkohlebasis. Damit können Sie: Kläranlagen bis zu 3 Jahre lang ohne Austausch der Sorptionslast betreiben und über die gesamte Betriebsdauer einen hohen Reinigungsgrad sicherstellen. Reinigungsgrad: für Schwebstoffe (SS) – bis zu 20 mg/l; für Erdölprodukte - bis zu 0,3 mg/l. Nach der Behandlung wird das gereinigte Abwasser durch Schwerkraft in den vorhandenen Brunnen des bauseitigen Regenwasserkanalnetzes eingeleitet. Bei Bedarf wird das gereinigte Abwasser einer zusätzlichen Behandlung in einer TVT-Anlage im technischen Personalblock unterzogen (siehe Abschnitt VK). Die Anlage (Symbol TVT) ist für die Nachbehandlung des Autowaschabwassers und die weitere Einleitung des Filtrats (abhängig von den Ergebnissen der Wasseruntersuchungen) in die Kanalisation oder in die Rücklaufwasserleitung zur Waschanlage bestimmt. Die Module der TVT-Anlage enthalten austauschbare Filterpatronen von Geyser LLC. Derzeit verfügt nur das Unternehmen Geyser über die Technologie zur Massenproduktion dieser Materialien. AGS-Polymere sind grundlegend neue Materialien, die drei Filtrationsmethoden kombinieren: mechanisch, Sorption und Ionenaustausch. Keines der vorhandenen Materialien ermöglicht die Reinigung eines so breiten Spektrums chemischer Verbindungen wie PGS-Polymere. Mikrokügelchen haben eine große innere Oberfläche (bis zu 500 m2/g). Die Oberfläche der Mikrokügelchen ist mit aktiven Gruppen bedeckt, an denen der Ionenaustausch stattfindet. Die entfernten Ionen interagieren direkt mit der chemisch aktiven Oberfläche des Polymers und umgehen so den herkömmlichen Schritt der Diffusion tief in das Granulat bei Ionenaustauscherharzen. Dadurch ist die volumetrische Filtrationsrate von PGS-Polymeren 10–20 Mal höher als die von herkömmlichen körnigen Ionenaustauscherharzen. Dies ist ein wichtiger Vorteil von AGS-Polymeren. Die Entfernung mechanischer Verunreinigungen erfolgt hauptsächlich in den Oberflächenschichten des Polymers. Die Porengröße kann im Bereich von 0.01–3.5 Mikrometer liegen. Durch Änderung der Synthesebedingungen ist es möglich, die gewünschte Porosität des Materials mit einer Streuung von maximal 10 % zu erreichen. Derzeit hat das Unternehmen Geyser Technologien zur Herstellung von mehr als 30 Modifikationen von AGS-Polymeren untersucht und entwickelt. Es wurden Materialien mit sowohl Kationenaustausch- als auch Anionenaustauscheigenschaften erhalten. Für die umfassende Entfernung schädlicher Verunreinigungen aus Wasser weist das auf Resorcin basierende Polymer „ARAGON“ die beste Leistung auf. An der Oberfläche erfolgt eine mechanische Filterung aller Partikel, deren Größe größer ist als die Größe der äußeren Poren des Materials. Der Filterkanal hat eine komplexe gewundene Form mit einem Porositätsgradienten. Dadurch ist es unmöglich, gefilterte schädliche Verunreinigungen in gereinigtes Wasser einzuleiten, was bei Druckstößen häufig der Fall ist. Die Anzahl der freien Kanäle im Material nimmt allmählich ab, wodurch der Druck des gereinigten Wassers sinkt. Das Filterelement auf Basis des ARAGON-Materials ist mehrfach verwendbar. Mit Beginn der Filtration öffnet sich der EMC zur Versorgung des TVT mit Quellwasser, der Servoantrieb öffnet den Kugelhahn an der Filtratzuleitung und Wasser aus dem Mischtank wird über eine Pumpe dem mittleren und oberen Schmutzwassersammler zugeführt. durch eine Brücke mit Entlüftungsöffnung miteinander verbunden. Von den Kollektoren wird Wasser unter konstantem Druck (bei Inbetriebnahmetests festzulegen) über Verbindungsleitungen in die Hohlräume der Filterpatronenmodule geleitet. In den Modulen fließt das Wasser „von außen nach innen“ durch die austauschbaren Kartuschen. Durch sie wird die gesamte Schmutzwassermenge gefiltert, die den Kartuschen zugeführt wird. Alle Verunreinigungen sammeln sich an der Oberfläche oder im Volumen der Kartuschen und bilden eine Ablagerungsschicht. Mit der Zeit nimmt die Dicke dieser Schicht zu und infolgedessen nimmt der Filtratfluss ab. Nach einem deutlichen Widerstandsanstieg und damit einhergehend einem Anstieg des Druckabfalls am Ein- und Auslass der TVT-Anlage nimmt der Filtrationsprozess ab oder stoppt. Die Leistung und die Ressourcen von Kartuschen hängen vom Schadstoffgehalt des Wassers ab. Sauberes Wasser (Filtrat) gelangt durch den Innenhohlraum der Kartuschen in den unteren Sammler, von wo aus es über einen Rotameter (Wasserzähler) und einen elektrischen Kugelhahn unter dem Druck der Installationspumpen in den Druckdämpferbrunnen und dann zugeführt wird durch Schwerkraft durch einen Kontrollschacht in einen vorhandenen Schacht oder zur Autowaschanlage zur wiederholten Verwendung. Das Projekt sieht außerdem eine Zirkulationsleitung für Waschwasser vor, die in einem konstanten Kreislauf gereinigtes Prozesswasser an die Autowaschanlagen liefert und so Stagnation und Vereisung bei Minustemperaturen verhindert. Alle Stahlbetonkonstruktionen und -teile unterliegen einer Abdichtung. Vor Beginn der Aushubarbeiten ist es notwendig, Vertreter der Betreiberorganisationen unterirdischer Versorgungsnetze und -bauwerke anzurufen, um die Lage der Netze am Boden zu klären. Das Projekt sieht die Wasserversorgung der SB-Waschanlage aus den Wasserversorgungsnetzen vor Ort mit der Ausstattung einer Wasserverbrauchsmessanlage im AITP-Gebäude vor. Bei einer stationären SB-Waschanlage handelt es sich um eine vollautomatische, öffentlich zugängliche Anlage, die in einer einzigen Containereinheit geliefert wird und zum Waschen von Autos dient. Der Prozess des Waschens und Dosierens von Reinigungsmitteln zum Waschen und Konservieren, das Erhitzen von Wasser, das Berechnen der Bezahlung und das Ausführen von Programmen, die über Tasten ausgewählt werden, wird von einem Industriecomputer gesteuert. Die Haupteinheit der Anlage ist eine Hochdruckpumpe, die einen Arbeitswasserdruck von 30 bis 120 bar erzeugt. Der Antrieb der Pumpe erfolgt durch einen dreiphasigen Elektromotor. Wasser mit Reinigungsmitteln wird unter hohem Druck über ein System von Hochdruckschläuchen von der Waschmaschine nach außen und über eine Lanze oder Bürste zur Fahrzeugoberfläche geleitet. Die Autowäsche erfolgt schnell und effizient, denn... Am Ende der Lanze befindet sich ein Hochdruckanschluss, der einen spachtelförmigen Wasserstrahl erzeugt. Die Wascheffizienz wird durch einen Niederdruckkessel aus Edelstahl zum Erhitzen des Wassers erhöht. Das zum Waschen verwendete Wasser wird durch Enthärtung und Reinigung durch den Wasserrecyclingprozess verbessert. Wasser wird verbessert, indem es von mechanischen Verunreinigungen und Mineralien gereinigt wird. Dadurch erhöht sich die Wirksamkeit der Chemikalien und die Oberfläche des gewaschenen Autos hinterlässt nach dem Trocknen keine Flecken oder Flecken. Die beim Waschen verwendeten Chemikalien werden computergesteuert und mithilfe von Dosierpumpen oder Injektoren dosiert, was einen sparsamen Verbrauch garantiert und den erwarteten Wascheffekt erzielt. Die Verwendung der vom Unternehmen empfohlenen Produkte garantiert eine hohe Servicequalität und einen reibungslosen Betrieb der Geräte. Das Gerät ist mit einem Frostschutzsystem ausgestattet. Es funktioniert nach dem Prinzip der erzwungenen Wasserzirkulation. Wenn die Umgebungstemperatur unter 3 °C sinkt, schaltet ein außerhalb der Spüle angebrachter Thermostat das Frostschutzsystem ein, das verhindert, dass das Wasser im Rohrleitungssystem gefriert. In den Räumlichkeiten des technischen Personalblocks sieht das Projekt die Platzierung einer zusätzlichen Abwasseraufbereitungsanlage für TVT LLC „Geyser“ vor, die in Verbindung mit externen Aufbereitungsanlagen arbeitet. Die Ableitung des Prozessabwassers aus der Waschanlage erfolgt über Schwerkraftleitungen, die aus HDPE-Abwasserrohren montiert sind, die in der Dicke des Bodens und weiter auf dem OS verlegt sind. Nach der Behandlung wird das gereinigte Abwasser durch Schwerkraft in den vorhandenen Brunnen des bauseitigen Regenwasserkanalnetzes eingeleitet.

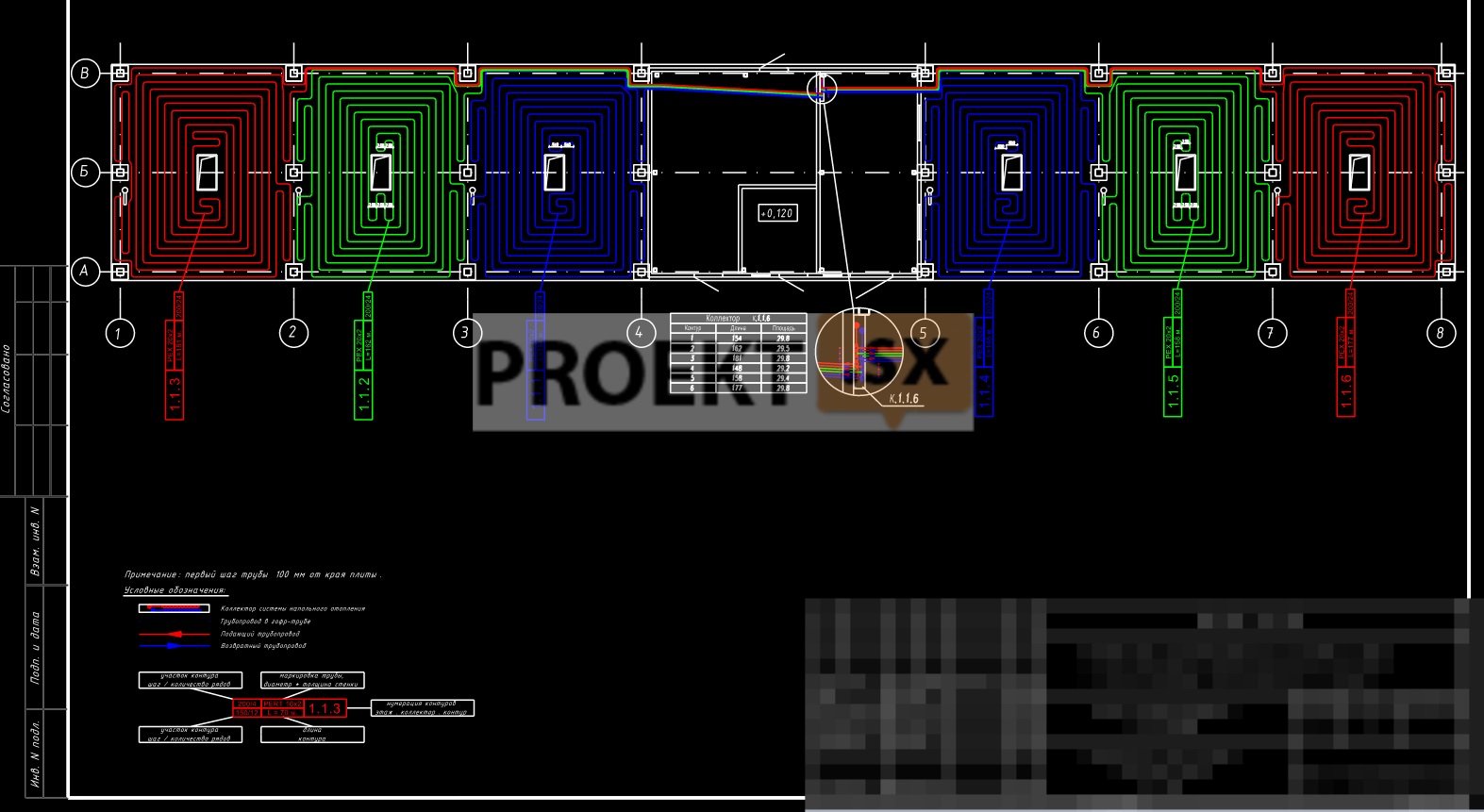

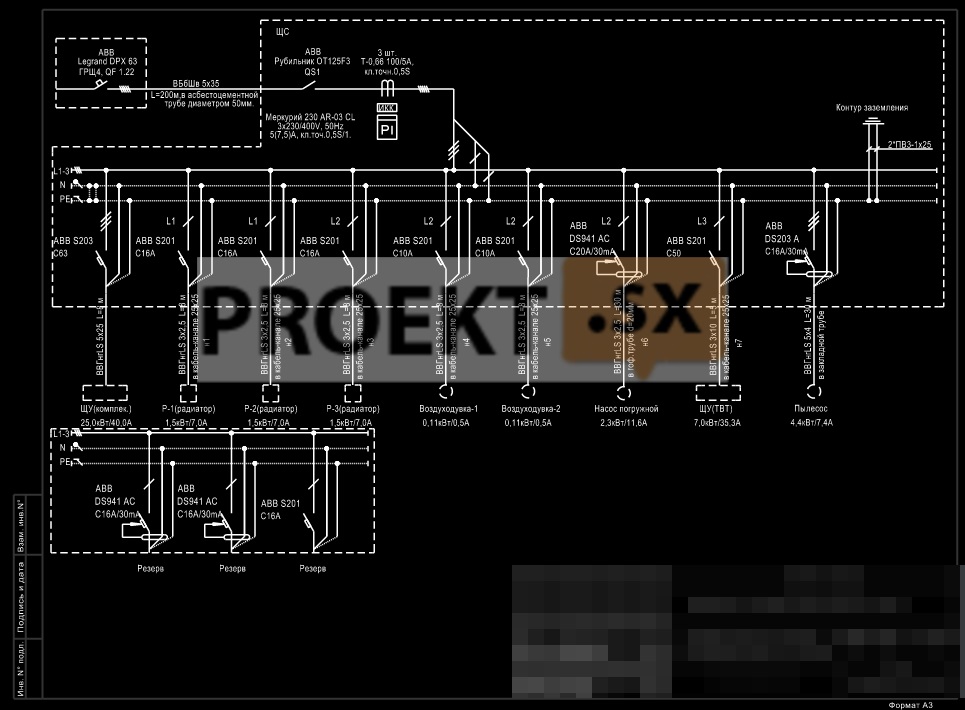

Heizungs-, Lüftungs-und Klimaanlagen

Das Projekt sieht die Wärmeversorgung der Spüle aus einer Heizkesseleinheit vor, die sich im Technikfach der Spüle befindet (mit einer Heizgeräteeinheit in einem Technikcontainer ausgestattet). Das Kühlmittel ist Frostschutzmittel. Das Heizsystem ist kombiniert. Der Raum des Technikmoduls wird durch ein 1,5-kW-Elektroheizgerät beheizt, das die Innentemperatur im Raum auf +5 °C hält. Der technische Personalraum wird durch zwei elektrische Heizgeräte mit einer Gesamtleistung von 3 kW beheizt, wodurch die Innentemperatur im Raum auf +18 °C gehalten wird. In den Waschräumen ist eine Fußbodenheizung vorgesehen, die eine komfortable Autowäsche ermöglicht und die Möglichkeit des Einfrierens und der Eisbildung verhindert. Die Entlüftung der Heizungsanlage erfolgt an den höchsten Stellen der Anlage (am Fußbodenheizungsverteiler) über automatische Entlüfter. Heizungsrohrleitungen werden mit einem Gefälle von mindestens 0,002 verlegt. Die Belüftung der Räumlichkeiten des Technikmoduls und des Personals ist selbstverständlich. Die Räumlichkeiten sind mit Lüftungsöffnungen ausgestattet, die mit verstellbaren Lüftungsgittern ausgestattet sind. Alle Arbeiten zur Herstellung und Installation von Heizungsanlagen müssen gemäß den Anforderungen von SNiP 3.05.01-85 durchgeführt werden. Die berechneten Parameter der Außenluft werden gemäß Anhang 8 von SNiP 2.04.05-91* für Parameter „A“ übernommen: Parameter „A“. Warme Jahreszeit: Außenlufttemperatur tn = 20,6оC; spezifische Enthalpie J= 48,1 kJ/kg. Parameter „B“. Kalte Jahreszeit: Außenlufttemperatur tn = - 26C; spezifische Enthalpie J = - 25,3 kJ/kg. Die angegebenen Parameter werden gemäß den Anforderungen von SNiP 2.08.02-89*, SNiP 2.04.05-91 bei normal funktionierendem Heizsystem und ordnungsgemäßem Betrieb der Ausrüstung bereitgestellt.