Vous n'avez pas trouvé ce que vous cherchiez ? Demandez nous! Nous avons des archives de 140 To. Nous avons tous les projets de réutilisation et de rénovation modernes pour les bâtiments aux normes soviétiques. Écrivez-nous : info@proekt.sx

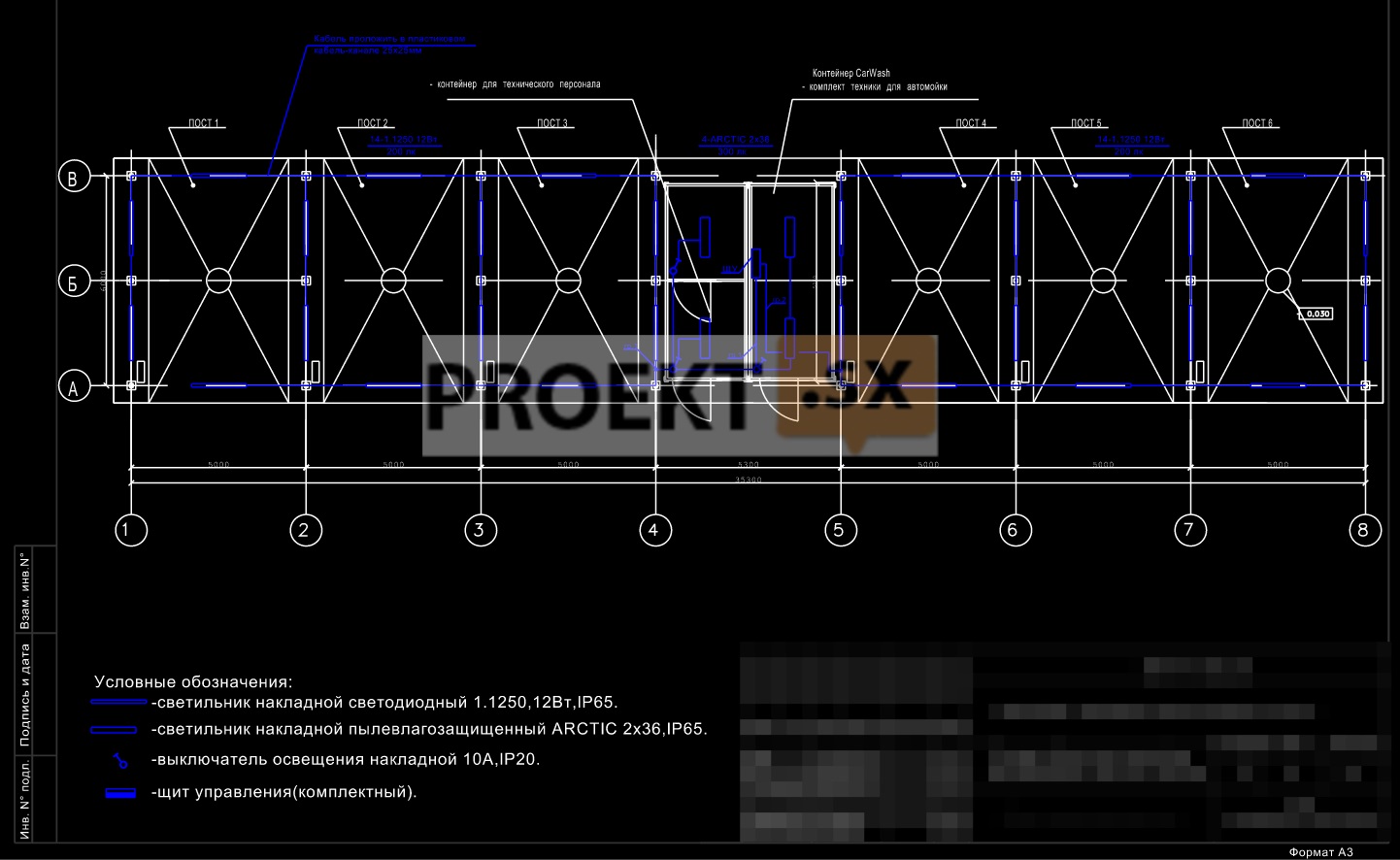

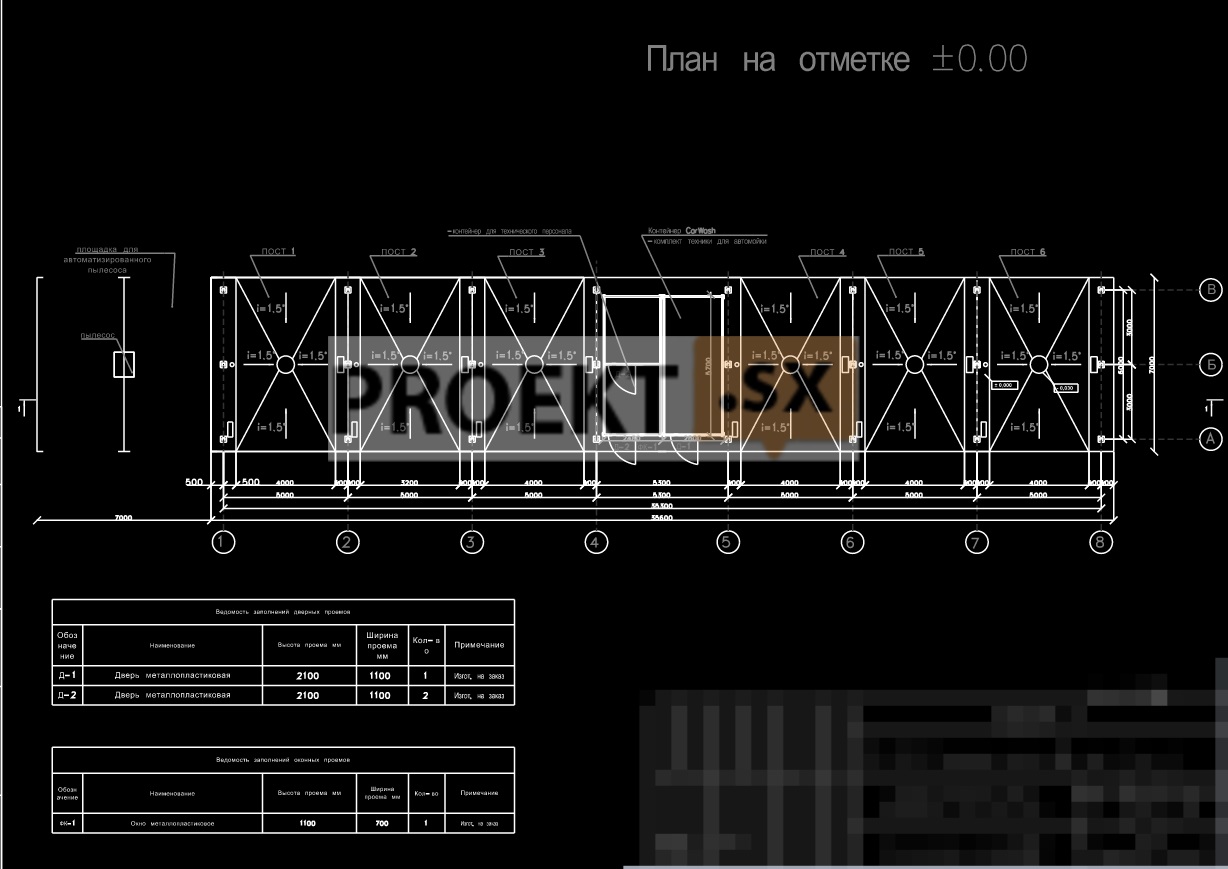

Projet de lavage auto en libre service pour 6 postes

Indicateurs techniques et économiques

Superficie du bâtiment, m2 : 254,1

Zone d'allée, m2 : 49

Surface trottoir, m2 : -

Surface de conception, m2 : 303,10

Zone d'allée, m2 : 84

Zone d'amélioration, m2 : 84

Coût estimatif des travaux: 1872 mille roubles.

Coût estimé des matériaux et de l'équipement : 2493 XNUMX XNUMX roubles.

Coût total estimé: 4365 mille roubles.

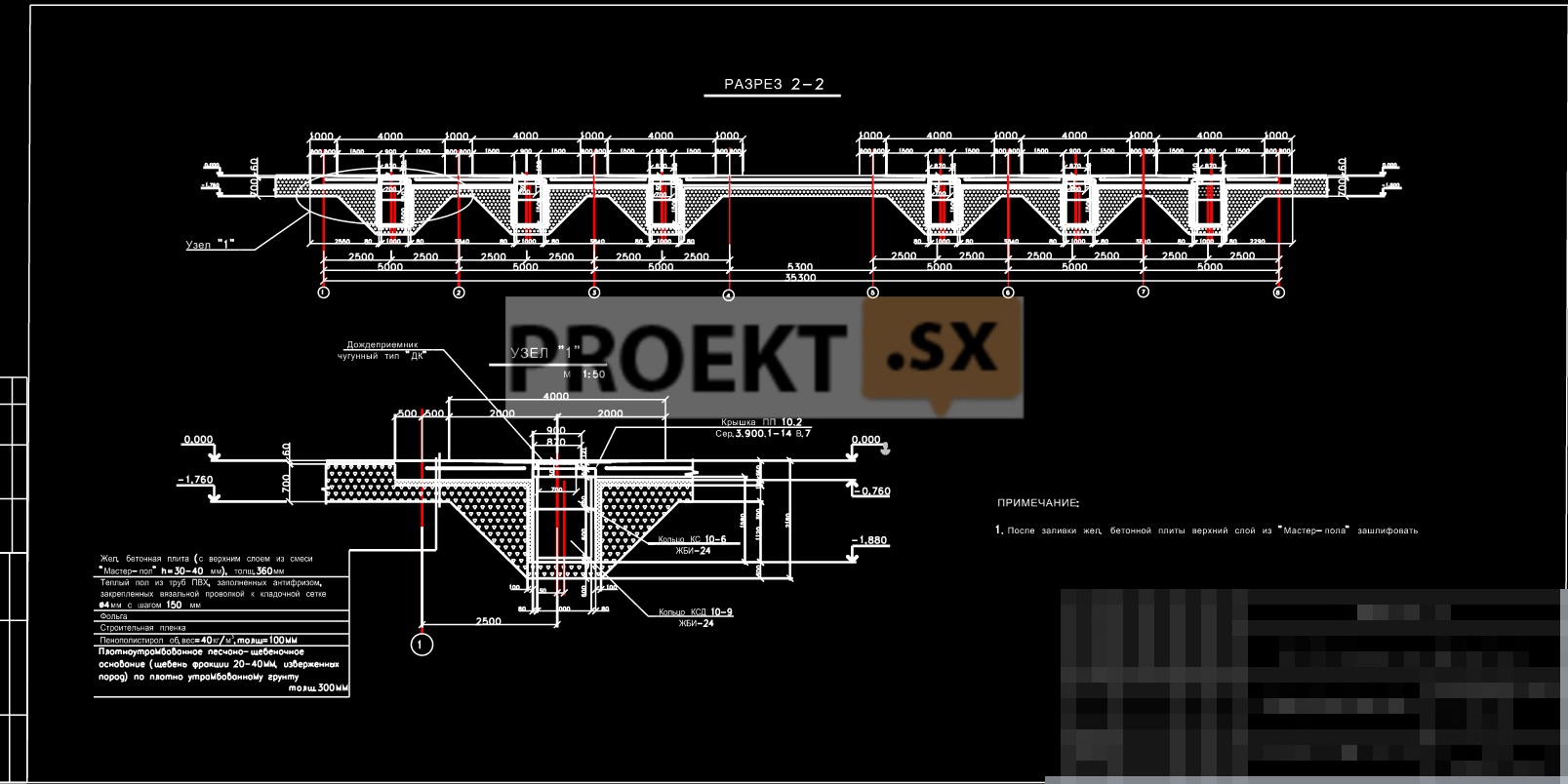

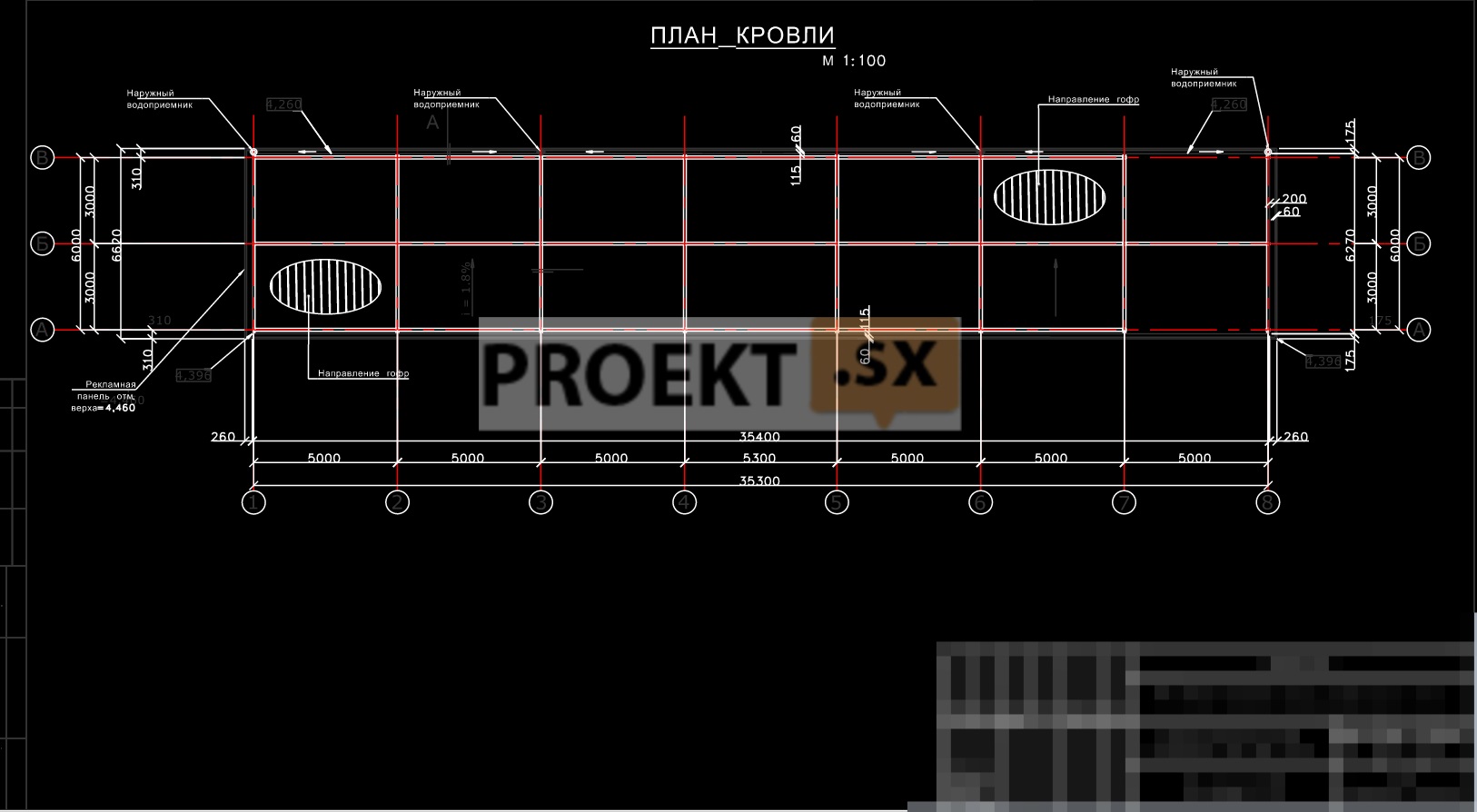

Solutions architecturales et constructives. Solutions d'aménagement d'espace

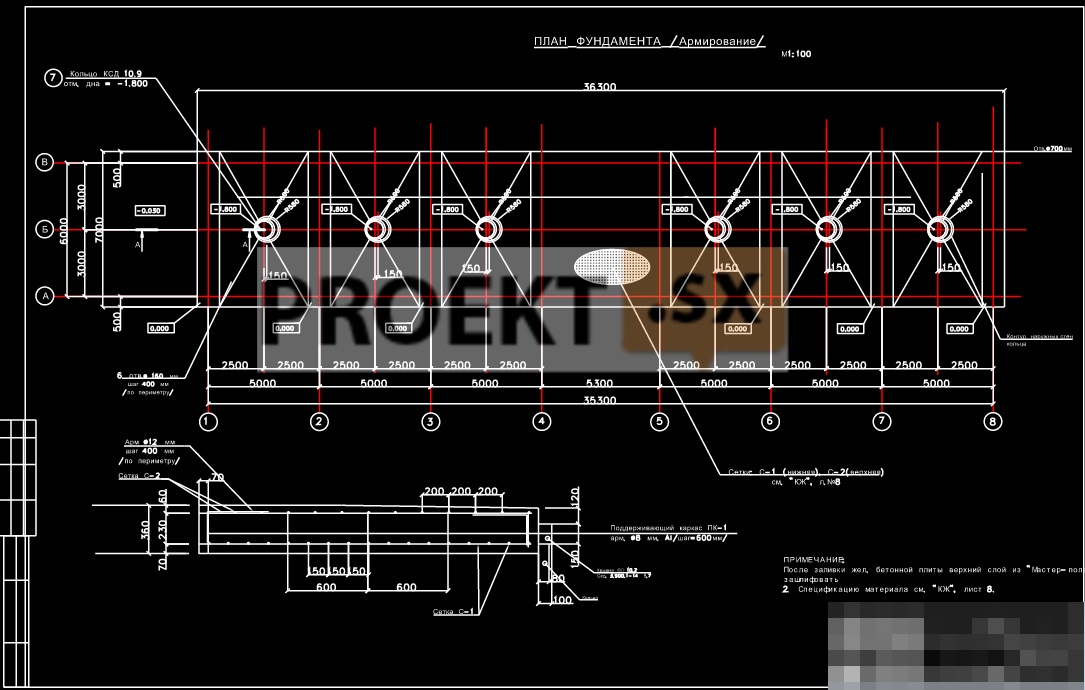

L'objet de la construction temporaire est un lave-auto sans contact à un seul niveau avec des dimensions d'axes de 35.30 sur 6.00 M. Toit : plat. Le bâtiment du car-wash a une forme rectangulaire avec une élévation de 4.450 3 m (sous le bandeau publicitaire). Hauteur dans le local technique - 0.000 m. 6 situé : 2 stations de lavage de voitures (séparées par des banderoles en PVC avec notice d'entretien) un conteneur avec équipement (constitué d'un ensemble complet d'équipements sur un seul rack avec raccordement d'une station de traitement d'eau, d'une station de lavage et d'un réchauffeur à deux vitesses ) un container pour personnel technique, XNUMX places de parking avec aspirateur . PLe projet a adopté une dalle de fondation monolithique en béton B 22.5, M 6, P150, disposée sur une base de sable et de gravier densément compactée. Pour une marque relative de ± 0.000, la marque du haut du fer-bet. dalles Se référer au plan directeur pour référence sur le terrain. Étanchéité - verticale (toutes les surfaces en contact avec le sol - enduction au penetron liquide ou bitume chaud 2 fois). Remblayer les sinus de la fosse avec du sable à grain moyen, suivi d'un piétinement avec un coefficient. compactage Ku = 0.95 (de la densité naturelle). Le renforcement de la dalle de fondation et des dalles est réalisé avec des treillis de barres d'armature individuelles 0 12, 16 A-Sh avec un pas de 150 mm, dans les deux sens. Des grilles sont installées dans les zones supérieure et inférieure de la dalle de fondation. Les barres de renforcement sont combinées en un maillage à l'aide d'un fil à tricoter. Le chevauchement des barres d'armature doit être effectué dans une montée avec un long chevauchement d'au moins 34 0 de la barre d'armature. La production de coffrage, de ferraillage et de bétonnage est réalisée conformément aux exigences du SNiP 3. 03. 01-87 La production de terrassement et de bétonnage en période hivernale est réalisée conformément aux exigences du SNiP 3. 03. 01-87, en tenant compte des exigences suivantes : exclure le gel du sol en procédant à des arrêts de travail (une entrée équivaut à un quart de travail), après quoi recouvrir le lieu de travail d'une couche d'isolant (remblais ou tapis isolants ). jusqu'à une température de l'air = -10° С, le bétonnage doit être effectué avec du béton avec des additifs antigel et un chauffage électrique doit être effectué. Effectuer les travaux de terrassement conformément aux exigences du TSN 50-302-96. Le remblayage doit être effectué avec du sable compacté et versé avec de l'eau tous les 300 mm.

Approvisionnement en eau et évacuation de l'eau

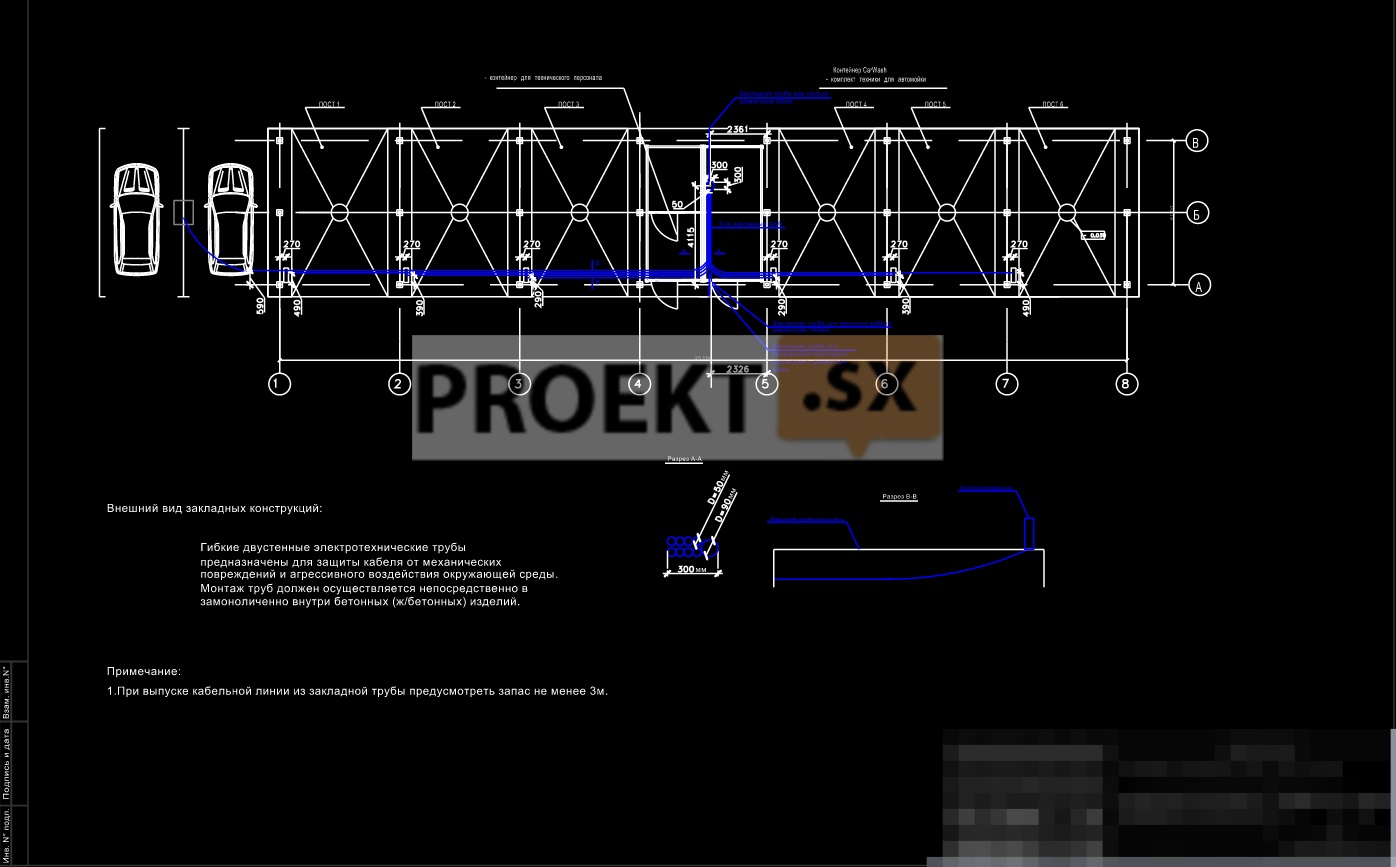

L'approvisionnement en eau et le réapprovisionnement des pertes d'eau irrécupérables d'un lave-auto sans contact typique sont effectués à partir des réseaux d'approvisionnement en eau sur place. Le point de raccordement est la canalisation d'alimentation en eau froide du système d'eau chaude sanitaire de l'AITP. Au point de raccordement, un compteur de consommation d'eau avec une sortie d'impulsion est installé, des vannes à bille à souder sont conçues. La pose des conduites d'eau le long de l'AITP est en tube d'acier galvanisé ; pour éviter la formation de condensat, l'isolation thermique du matériau K-FLEX ST est conçue du point de raccordement à la sortie des tuyaux dans le sol. De plus, à travers des canalisations montées à partir de tuyaux en polyéthylène sous pression Isoproflex-Arctic 50/110, situés dans le sol sous la profondeur de congélation, l'eau est fournie à la salle technologique - le conteneur de lavage de voiture. Tenant compte des exigences et des technologies modernes, le projet prévoit l'approvisionnement en eau recyclée du lave-auto en libre-service. Les eaux de traitement contaminées après utilisation pénètrent dans les bacs-puits de réception, puis par gravité à travers une sortie séparée à travers des canalisations montées à partir de tuyaux en Ikaplast Du160 mm ondulé à deux couches, elles sont introduites dans le piège Flotenk-décanteur-sable, où les particules de grandes fractions sont déposés. De plus, les effluents clarifiés entrent dans l'unité Flotenk, où ils subissent un traitement complexe. Le bloc Flotenk est un réservoir qui comprend un séparateur d'huile d'essence, un système d'aération et un réservoir de stockage, fabriqués dans un seul boîtier. La station d'épuration utilise une méthode basée sur la capacité des micro-organismes à utiliser comme nutriment de nombreux composés organiques et certains composés inorganiques contenus dans les eaux usées. Le traitement biologique en profondeur vous permet d'éliminer une variété de composés organiques, y compris les composés toxiques, des eaux usées. Séparateur d'huile huile-essence - d'une capacité de 6 l / s, des modules coalescents y sont installés, à l'aide desquels les produits pétroliers libres, ainsi que partiellement émulsionnés mécaniquement, sont séparés des eaux usées. Un autre avantage des modules est que les modules sont autonettoyants. En s'écoulant, l'eau crée des vibrations, c'est-à-dire les modules vibrent, contribuant ainsi à l'ascension des particules d'huile et à la décantation des particules de solides en suspension. Le séparateur huile-essence est équipé d'un capteur de signalisation qui contrôle l'épaisseur de la couche d'huile qui a fait surface. Lorsque le volume d'huile limite est atteint, une alarme est activée, permettant de vider le séparateur à temps. Les modules sont entretenus en les démontant et en les lavant au jet d'eau, puis en les installant dans leurs logements, au moins une fois tous les trois ans. L'élimination du film d'huile, après le déclenchement du capteur de niveau, est effectuée par pompage avec une machine à puisard, suivie d'un enlèvement vers une décharge spéciale. filtre fin de flottation, rempli de sorbant hydrophobe HEC. Le sorbant est un matériau composite à base d'aluminosilicates naturels. Il présente un certain nombre d'avantages par rapport au sorbant largement utilisé à ces fins, à base de charbon actif. Il permet : d'exploiter les installations de traitement sans remplacer la charge de sorption jusqu'à 3 ans, d'assurer un haut degré d'épuration pendant toute la durée d'exploitation. Degré de purification : pour les solides en suspension (vv) - jusqu'à 20 mg/l ; pour les produits pétroliers - jusqu'à 0,3 mg/l. Après traitement, les effluents traités sont rejetés par gravité dans le puits existant des réseaux d'égouts pluviaux autonomes. Si nécessaire, les effluents traités subissent un traitement complémentaire à l'unité TVT située dans l'unité du personnel technique (voir la section VC). L'unité (symbole TVT) est conçue pour le post-traitement des eaux usées du lave-auto et le rejet ultérieur du filtrat (selon les résultats des analyses de l'eau) dans les égouts ou dans la conduite de retour pour l'alimentation en eau du lave-auto. Les modules de l'installation TVT contiennent des cartouches filtrantes remplaçables fabriquées par Geyser LLC. À l'heure actuelle, seule la société Geyser dispose de la technologie pour la production en série de ces matériaux. Les polymères PGS sont des matériaux fondamentalement nouveaux qui combinent trois méthodes de filtration à la fois : mécanique, par sorption et par échange d'ions. Aucun des matériaux existants ne permet de nettoyer une gamme de composés chimiques aussi large que les polymères PGS Les microglobules ont une surface interne importante (jusqu'à 500 m2/g). La surface des microglobules elle-même est recouverte de groupes actifs, sur lesquels s'effectue l'échange d'ions. Les ions éliminés interagissent directement avec la surface chimiquement active du polymère, en contournant l'étape de diffusion dans la profondeur du granulé, traditionnelle pour les résines échangeuses d'ions. En conséquence, le taux de filtration volumétrique des polymères PGS est 10 à 20 fois supérieur à celui des résines échangeuses d'ions granulaires conventionnelles. C'est un avantage important des polymères PGS. L'élimination des impuretés mécaniques s'effectue principalement dans les couches superficielles du polymère. La taille des pores peut être n'importe laquelle dans la plage : 0.01-3.5 um. En modifiant les conditions de synthèse, il est possible d'obtenir la porosité souhaitée du matériau avec un étalement ne dépassant pas 10 %. À l'heure actuelle, Geyser a étudié et développé des technologies pour la production de plus de 30 modifications de polymères PGS. Des matériaux ayant à la fois des propriétés d'échange de cations et d'échange d'anions ont été obtenus. Pour l'élimination complexe des impuretés nocives de l'eau, la meilleure performance a un polymère à base de résorcinol - "ARAGON". La filtration mécanique de toutes les particules plus grandes que les dimensions des pores externes du matériau se produit en surface. Le canal de filtration a une forme sinueuse complexe avec une porosité dégradée. Cela rend impossible le rejet d'impuretés nocives filtrées dans l'eau purifiée, ce qui se produit souvent avec des surpressions. Le nombre de canaux libres dans le matériau diminue progressivement, réduisant la pression de l'eau purifiée. L'élément filtrant basé sur le matériau "ARAGON" peut être utilisé à plusieurs reprises. Au début de la filtration, l'EMC pour l'alimentation en eau brute du HWT s'ouvre, le servomoteur ouvre la vanne à bille sur la conduite d'alimentation en filtrat et l'eau du réservoir de mélange est fournie au moyen d'une pompe aux collecteurs d'eau sale moyen et supérieur , reliés entre eux par un cavalier avec un évent. A partir des collecteurs, l'eau sous pression constante (à préciser lors des essais de mise en service) est amenée par des canalisations de raccordement aux cavités des modules de cartouches de filtration. Dans les modules, l'eau passe "de l'extérieur vers l'intérieur" de cartouches remplaçables. Tout le volume d'eau sale fourni aux cartouches est filtré à travers celles-ci. Tous les contaminants sont collectés en surface ou dans le volume des cartouches, formant une couche de dépôts. Au fil du temps, l'épaisseur de cette couche augmente et, par conséquent, le débit de filtrat diminue. Après une augmentation significative de la résistance et, par conséquent, une augmentation de la perte de charge à l'entrée et à la sortie de l'installation HTT, le processus de filtration diminue ou s'arrête. La performance et la ressource des cartouches dépendent de la teneur en contaminants de l'eau. L'eau propre (filtrat) à travers la cavité interne des cartouches pénètre dans le collecteur inférieur, d'où elle est alimentée par un rotamètre (compteur d'eau) et un robinet à boisseau sphérique à entraînement électrique sous la pression des pompes d'installation dans le puits d'absorption de pression et puis par gravité à travers le puits de contrôle dans le puits existant ou vers l'équipement de lavage de voiture pour réutilisation. La conception prévoit également une conduite de circulation d'eau de rinçage qui fournit de l'eau de traitement purifiée à l'équipement de lavage de voiture dans un cycle de circulation constant, ce qui empêche la stagnation et le givrage à des températures inférieures à zéro. Toutes les structures et parties en béton armé sont soumises à une étanchéité. Avant le début des travaux de terrassement, il est nécessaire d'appeler les représentants des organismes d'exploitation des réseaux et ouvrages d'art souterrains pour préciser les emplacements des réseaux au sol. Le projet prévoit l'alimentation en eau du lave-auto en libre-service à partir des réseaux d'adduction d'eau sur place avec l'équipement d'un poste de comptage de consommation d'eau dans le bâtiment AITP. Le lave-auto stationnaire en libre-service est un équipement entièrement automatisé, accessible au public, fourni dans un seul conteneur et utilisé pour laver les voitures. Le processus de lavage et de dosage des détergents et de conservation, le chauffage de l'eau, le calcul du paiement et la mise en œuvre des programmes sélectionnés à l'aide des boutons sont contrôlés par un ordinateur industriel. L'unité principale de l'équipement est une pompe à haute pression qui crée une pression d'eau de travail de 30 à 120 bars. La pompe est entraînée par un moteur électrique à tension triphasée. L'eau avec les détergents est fournie sous haute pression via un système de tuyaux haute pression du lave-auto vers l'extérieur et via une lance ou une brosse jusqu'à la surface de la voiture. Le lavage de voiture est effectué rapidement et efficacement, car. un raccord haute pression à l'extrémité de la pointe forme un jet d'eau en forme de spatule. L'efficacité du lavage est renforcée par une chaudière en acier inoxydable à basse pression pour l'eau chaude. L'eau utilisée pour le lavage est améliorée par adoucissement et purification dans le processus de recyclage de l'eau. L'eau est améliorée en la nettoyant des impuretés mécaniques et des minéraux. Grâce à cela, l'efficacité de l'action des produits chimiques augmente et la surface de la voiture lavée après séchage ne laisse pas de taches ni de taches. Les produits chimiques utilisés dans le lavage sont dosés sous contrôle informatique et à l'aide de pompes doseuses ou d'injecteurs, ce qui garantit leur consommation économique et donne l'effet de lavage attendu. L'utilisation de produits recommandés par l'entreprise garantit une haute qualité de services et un fonctionnement précis de l'équipement. L'équipement est équipé d'un système antigel. Il fonctionne sur le principe de la circulation forcée de l'eau. Lorsque la température ambiante descend en dessous de 3 ºC, un thermostat placé à l'extérieur de l'évier active le système antigel, ce qui empêche l'eau à l'intérieur du système de tuyauterie de geler. Dans les locaux du bloc de personnel technique, le projet prévoit la mise en place d'une station d'épuration supplémentaire TWT Geyser LLC, qui fonctionne en collaboration avec des installations de traitement externes. L'évacuation des déchets technologiques des équipements de lavage est assurée par des conduites gravitaires, montées à partir de conduites d'égout en PEHD posées dans l'épaisseur du sol et plus loin jusqu'à l'OS. Après traitement, les effluents traités sont rejetés par gravité dans le puits existant des réseaux d'égouts pluviaux autonomes.

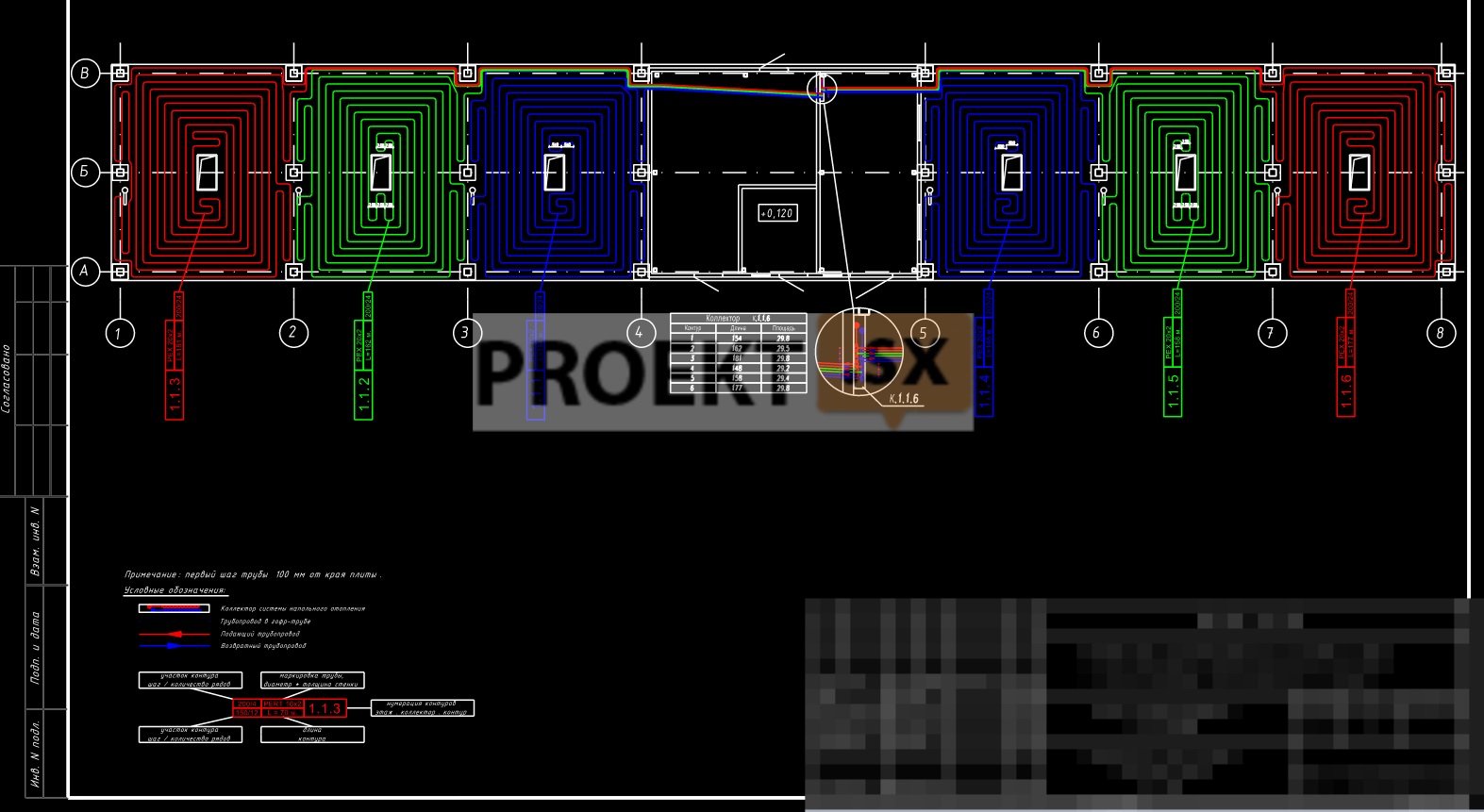

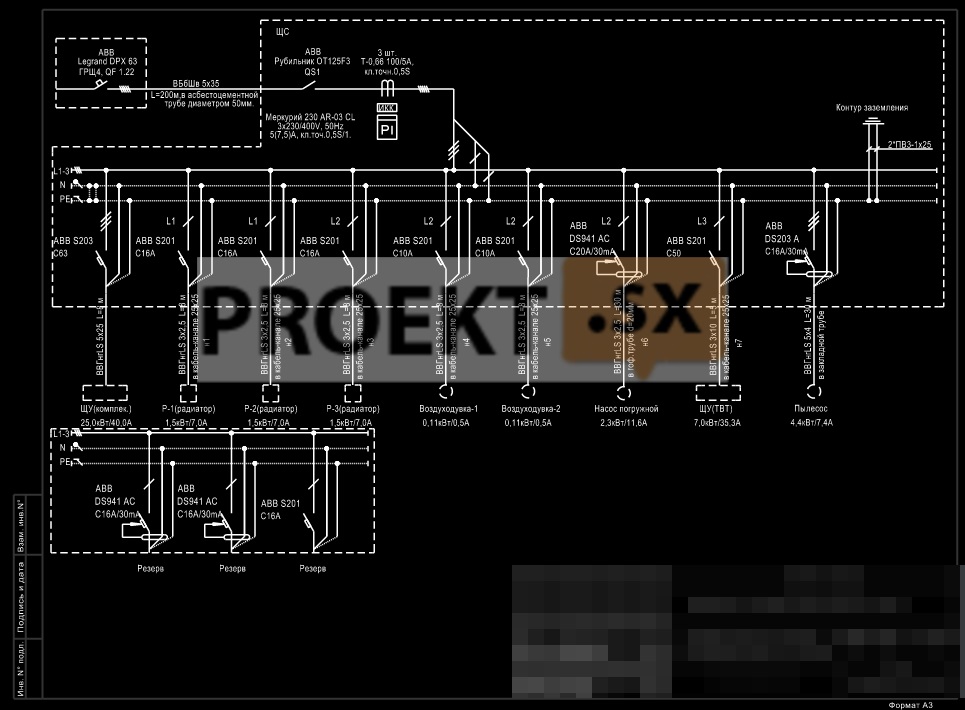

Chauffage, ventilation et air conditionné

Le projet prévoit l'alimentation en chaleur de l'évier à partir d'un bloc chaudière situé dans le compartiment technique de l'évier (fourni avec un bloc d'équipements de chauffage dans un conteneur technologique). Le liquide de refroidissement est de l'antigel. Le système de chauffage est combiné. La pièce du module technique est chauffée par un radiateur électrique d'une puissance de 1,5 kW, qui maintient la température interne de la pièce à +5ºС. La salle du personnel technique est chauffée par deux radiateurs électriques d'une puissance totale de 3 kW, maintenant la température interne de la salle à +18ºС. Un système de chauffage par le sol a été conçu dans les compartiments de lavage, ce qui permet un lavage de voiture confortable, empêchant la possibilité de gel et de givrage. L'air est évacué du système de chauffage aux points les plus hauts du système (sur le collecteur de chauffage au sol) à l'aide de purgeurs d'air automatiques. Les canalisations du système de chauffage sont posées avec une pente d'au moins 0,002. La ventilation des locaux du module technique et du personnel est naturelle. Les locaux sont équipés d'ouvertures d'aération équipées de grilles d'aération orientables. Tous les travaux de fabrication et d'installation de systèmes de chauffage doivent être effectués conformément aux exigences du SNiP 3.05.01-85. Les paramètres de conception de l'air extérieur sont pris conformément à l'annexe 8 du SNiP 2.04.05-91* pour les paramètres "A": Paramètres "A". Période chaude de l'année : température extérieure tn = 20,6оC; enthalpie spécifique J = 48,1 kJ/kg. Paramètres "B". Période froide de l'année : température extérieure tn = - 26C ; enthalpie spécifique J = - 25,3 kJ/kg. Les paramètres spécifiés sont fournis conformément aux exigences de SNiP 2.08.02-89*, SNiP 2.04.05-91 avec un système de chauffage fonctionnant normalement et un fonctionnement correct de l'équipement.